فهرست مطالب ( دسترسی سریع )

- 1 مقدمه

- 2 تعریف پمپ جابجایی مثبت

- 3 تاریخچه و تحول فناوری پمپ جابجایی مثبت

- 4 اصول عملکرد پمپ جابجایی مثبت

- 5 انواع پمپ جابجایی مثبت

- 6 جدول مقایسه انواع پمپ جابجایی مثبت

- 7 مقایسه پمپ جابجایی مثبت با پمپ گریز از مرکز

- 8 کاربردهای پمپ جابجایی مثبت

- 9 مزایای پمپ جابجایی مثبت

- 10 معایب پمپ جابجایی مثبت

- 11 جدول خلاصه مزایا و معایب پمپ جابجایی مثبت

- 12 نکات مهم در انتخاب و خرید پمپ جابجایی مثبت

- 13 چکلیست انتخاب پمپ جابجایی مثبت

- 14 نگهداری و سرویس پمپهای جابجایی مثبت

- 15 جدول زمانبندی سرویس و نگهداری پمپ جابجایی مثبت

- 16 چکلیست عملیاتی سرویس و نگهداری پمپ جابجایی مثبت

- 17 قیمت پمپ جابجایی مثبت – عوامل مؤثر و تحلیل کامل

- 18 جدول مقایسه عوامل مؤثر بر قیمت پمپ جابجایی مثبت

- 19 آینده فناوری در پمپهای جابجایی مثبت

- 20 خرید پمپ جابجایی مثبت پارسین پمپ

- 21 ارسال پمپ جابجایی مثبت به سراسر کشور و نصب و راه اندازی در محل

مقدمه

پمپها بهعنوان قلب تپنده بسیاری از فرآیندهای صنعتی و خدماتی، نقشی حیاتی در انتقال سیالات ایفا میکنند. از تأمین آب آشامیدنی در شبکههای شهری گرفته تا جابهجایی مواد شیمیایی در پالایشگاهها و انتقال خمیر غلیظ در صنایع غذایی، همگی به عملکرد دقیق و قابل اعتماد پمپها وابستهاند. در این میان، پمپ جابجایی مثبت به دلیل ویژگیهای منحصربهفرد خود، جایگاه ویژهای در میان انواع پمپها پیدا کرده است. این نوع پمپها با توانایی انتقال حجم ثابت سیال در هر سیکل کاری، حتی در شرایط تغییر فشار یا ویسکوزیته، بهعنوان انتخابی مطمئن برای کاربردهایی که نیاز به دبی دقیق و پایدار دارند، شناخته میشوند.

تفاوت اصلی پمپ جابجایی مثبت با پمپهای دینامیکی (مانند پمپ گریز از مرکز) در نحوه انتقال انرژی به سیال است. در حالی که پمپهای دینامیکی با افزایش سرعت و تبدیل آن به فشار، سیال را جابهجا میکنند، پمپهای جابجایی مثبت با محصور کردن حجم مشخصی از سیال و سپس رانش آن به سمت خروجی، جریان را ایجاد میکنند. این ویژگی باعث میشود که عملکرد آنها کمتر تحت تأثیر تغییرات فشار سیستم قرار گیرد و بتوانند سیالات غلیظ، خورنده یا حاوی ذرات جامد را نیز بهخوبی پمپاژ کنند.

از منظر تاریخی، ایده جابجایی مثبت در پمپها قدمتی چند صد ساله دارد. نخستین نمونهها به شکل پمپهای دستی رفت و برگشتی برای آبرسانی در کشاورزی و مصارف خانگی استفاده میشدند. با گذر زمان و پیشرفت فناوری، طراحی این پمپها به سمت مدلهای پیچیدهتر و کارآمدتر حرکت کرد؛ از پمپهای پیستونی و پلانجری گرفته تا پمپهای دندهای، لوبی و پریستالتیک که هر یک برای کاربردهای خاصی بهینهسازی شدهاند. امروزه، با استفاده از متریالهای مقاوم به خوردگی و تکنولوژیهای دقیق ماشینکاری، پمپهای جابجایی مثبت به سطحی از کارایی و دوام رسیدهاند که میتوانند در سختترین شرایط صنعتی نیز عملکردی بینقص ارائه دهند.

در صنایع حساس مانند داروسازی، غذایی و شیمیایی، کنترل دقیق دبی و فشار اهمیت حیاتی دارد. بهعنوان مثال، در تولید دارو، حتی کوچکترین تغییر در میزان جریان میتواند کیفیت محصول را تحت تأثیر قرار دهد. یا در صنایع غذایی، انتقال سیالات غلیظ مانند عسل، شکلات یا خمیر نیازمند پمپی است که بدون آسیب به بافت محصول، آن را جابهجا کند. در چنین شرایطی، پمپ جابجایی مثبت به دلیل دقت بالا، توانایی کار با سیالات حساس و قابلیت اطمینان، انتخاب اول مهندسان و مدیران تولید است.

یکی دیگر از مزایای مهم پمپهای جابجایی مثبت، توانایی آنها در ایجاد فشارهای بالا بدون افت محسوس در دبی است. این ویژگی بهویژه در سیستمهایی که نیاز به غلبه بر مقاومت زیاد لولهکشی یا ارتفاع زیاد دارند، بسیار ارزشمند است. همچنین، این پمپها میتوانند با سیالاتی که ویسکوزیته آنها در طول فرآیند تغییر میکند، بهخوبی سازگار شوند. این انعطافپذیری عملیاتی، دامنه کاربرد آنها را از صنایع سنگین تا فرآیندهای ظریف و دقیق گسترش داده است.

با وجود مزایای فراوان، انتخاب و خرید پمپ جابجایی مثبت نیازمند بررسی دقیق نیازهای پروژه، نوع سیال، شرایط کاری و بودجه است. عواملی مانند جنس بدنه و قطعات داخلی، نوع محرک، ظرفیت و فشار کاری، و همچنین خدمات پس از فروش، همگی در تصمیمگیری نهایی نقش دارند. آگاهی از این موارد نهتنها به انتخاب بهینه کمک میکند، بلکه از هزینههای اضافی ناشی از خرابی یا عدم تطابق پمپ با شرایط کاری جلوگیری میکند. در این مسیر، همکاری با یک تولیدکننده معتبر که تجربه و دانش فنی کافی داشته باشد، اهمیت دوچندان پیدا میکند.

شرکت پارسین پمپ بهعنوان یکی از پیشگامان تولید پمپ جابجایی مثبت در کشور، با بهرهگیری از فناوری روز دنیا و تیم مهندسی متخصص، محصولاتی را ارائه میدهد که علاوه بر کیفیت و دوام بالا، از نظر اقتصادی نیز مقرونبهصرفه هستند. ما با درک نیازهای متنوع صنایع مختلف، طیف گستردهای از مدلها را طراحی و تولید کردهایم تا مشتریان بتوانند با اطمینان خاطر اقدام به خرید پمپ جابجایی مثبت متناسب با نیاز خود کنند. همچنین، با ارائه مشاوره تخصصی و خدمات پس از فروش گسترده، اطمینان میدهیم که سرمایهگذاری شما در این حوزه، بهترین بازدهی ممکن را خواهد داشت. در صورتی که قصد دریافت مشاوره و خرید پمپ جابجایی مثبت پاسین پمپ را دارید، با ما تماس بگیرد.

☎️ شماره تماس: 09901234274

تعریف پمپ جابجایی مثبت

پمپ جابجایی مثبت (Positive Displacement Pump) دستگاهی مکانیکی است که با جابهجا کردن حجم مشخصی از سیال در هر سیکل کاری، آن را از نقطهای به نقطه دیگر منتقل میکند. این پمپها برخلاف پمپهای دینامیکی که بر اساس افزایش سرعت سیال و تبدیل آن به فشار عمل میکنند، با محصور کردن سیال در یک محفظه و سپس رانش آن به سمت خروجی، جریان را ایجاد میکنند. به بیان ساده، در هر حرکت یا چرخش، مقدار معینی سیال بهطور فیزیکی «جابجا» میشود و این ویژگی باعث میشود که دبی خروجی تقریباً ثابت بماند، حتی اگر فشار سیستم تغییر کند.

ماهیت عملکرد پمپ جابجایی مثبت باعث میشود که این نوع پمپها توانایی انتقال سیالات با ویسکوزیتههای مختلف، از مایعات بسیار رقیق مانند آب تا مواد بسیار غلیظ مانند عسل یا روغن سنگین را داشته باشند. این ویژگی، آنها را برای کاربردهایی که نیاز به دقت بالا در دبی و فشار دارند، ایدهآل میکند. در واقع، در بسیاری از فرآیندهای صنعتی که کیفیت محصول وابسته به میزان دقیق جریان است، پمپ جابجایی مثبت انتخاب اول مهندسان است.

در تعریف فنی، پمپ جابجایی مثبت به دو دسته اصلی تقسیم میشود: پمپهای رفت و برگشتی (Reciprocating) و پمپهای دوار (Rotary). در پمپهای رفت و برگشتی، حرکت خطی پیستون، پلانجر یا دیافراگم باعث مکش و رانش سیال میشود. در پمپهای دوار، اجزای چرخان مانند دندهها، لوبها یا پیچها حجم مشخصی از سیال را محصور کرده و به سمت خروجی هدایت میکنند. هر دو دسته بر اساس اصل جابجایی حجم ثابت کار میکنند، اما طراحی و کاربرد آنها متفاوت است.

یکی از ویژگیهای کلیدی در تعریف پمپ جابجایی مثبت، استقلال نسبی دبی از فشار خروجی است. این بدان معناست که حتی اگر فشار سیستم افزایش یابد، حجم سیالی که پمپ در هر سیکل جابهجا میکند تغییر چندانی نخواهد کرد. این ویژگی در سیستمهایی که فشار بهطور مداوم تغییر میکند، مانند خطوط انتقال مواد غلیظ یا سیستمهای دوزینگ، اهمیت زیادی دارد.

در تعریف کاربردی، پمپ جابجایی مثبت بهعنوان تجهیزی شناخته میشود که میتواند سیالات حساس را بدون ایجاد تغییرات شدید در ساختار یا ترکیب آنها منتقل کند. بهعنوان مثال، در صنایع غذایی، این پمپها قادرند محصولاتی مانند خامه یا سس را بدون آسیب به بافت یا ایجاد کف جابهجا کنند. این ویژگی ناشی از طراحی خاص آنهاست که جریان یکنواخت و بدون ضربه ایجاد میکند.

از منظر مهندسی، تعریف پمپ جابجایی مثبت شامل الزاماتی مانند وجود شیر اطمینان در سیستم است. به دلیل ماهیت عملکرد این پمپها، اگر مسیر خروجی مسدود شود، فشار بهسرعت افزایش مییابد و میتواند به پمپ یا سیستم آسیب برساند. بنابراین، در تعریف استاندارد این پمپها، وجود مکانیزمهای حفاظتی بخشی جداییناپذیر از طراحی محسوب میشود.

در تعریف اقتصادی، پمپ جابجایی مثبت بهعنوان سرمایهگذاری بلندمدت در نظر گرفته میشود. اگرچه ممکن است قیمت اولیه آنها نسبت به برخی پمپهای دینامیکی بالاتر باشد، اما طول عمر بالا، قابلیت اطمینان و هزینه نگهداری پایین باعث میشود که در طول زمان، بازگشت سرمایه قابل توجهی داشته باشند. این موضوع بهویژه در صنایعی که توقف تولید هزینهبر است، اهمیت دوچندان دارد.

از نظر طراحی، پمپ جابجایی مثبت میتواند برای کار با طیف وسیعی از مواد ساخته شود. بدنه و اجزای داخلی ممکن است از فولاد ضدزنگ، چدن، برنز یا حتی پلاستیکهای مهندسی ساخته شوند تا با ماهیت شیمیایی و فیزیکی سیال سازگار باشند. این انعطافپذیری در انتخاب متریال بخشی از تعریف جامع این پمپهاست که آنها را برای کاربردهای متنوع مناسب میکند.

در تعریف عملکردی، پمپ جابجایی مثبت میتواند بهصورت دستی، الکتریکی، هیدرولیکی یا پنوماتیکی راهاندازی شود. این تنوع در محرکها باعث میشود که بتوان آنها را در محیطهای مختلف، از مناطق بدون برق تا خطوط تولید پیشرفته، بهکار گرفت. این ویژگی، دامنه استفاده از این پمپها را بسیار گسترده کرده است.

در نهایت، تعریف پمپ جابجایی مثبت را میتوان اینگونه جمعبندی کرد: تجهیزی مکانیکی که با جابهجایی حجم ثابت سیال در هر سیکل، جریان پایدار و قابل پیشبینی ایجاد میکند، قادر به کار با انواع سیالات در شرایط مختلف است، و به دلیل دقت، قابلیت اطمینان و انعطافپذیری، در طیف وسیعی از صنایع بهعنوان یک راهکار انتقال سیال برتر شناخته میشود.

تاریخچه و تحول فناوری پمپ جابجایی مثبت

ایده جابجایی مثبت در پمپها به هزاران سال پیش بازمیگردد، زمانی که انسان برای نخستین بار نیاز به انتقال آب از یک محل به محل دیگر را احساس کرد. در تمدنهای باستانی مانند مصر، بینالنهرین و یونان، ابزارهایی ابتدایی مانند «شادوُف» (Shadoof) و «چرخ آب» برای بالا کشیدن آب از رودخانهها و چاهها استفاده میشد. هرچند این ابزارها بهمعنای امروزی پمپ جابجایی مثبت نبودند، اما اصل جابهجایی حجم مشخصی از آب در هر حرکت، پایهای برای توسعه فناوریهای بعدی شد.

یکی از نخستین نمونههای واقعی پمپ جابجایی مثبت را میتوان در پمپ مارپیچی ارشمیدس مشاهده کرد که حدود ۲۵۰ سال پیش از میلاد توسط دانشمند یونانی، ارشمیدس، طراحی شد. این پمپ که از یک مارپیچ درون یک لوله تشکیل شده بود، با چرخش دستی یا مکانیکی، آب را از سطح پایین به سطح بالاتر منتقل میکرد. اصل عملکرد آن، جابهجایی حجم ثابت آب در هر چرخش بود که شباهت زیادی به مفهوم امروزی پمپهای جابجایی مثبت دارد.

در قرون وسطی، با پیشرفت فناوری فلزکاری و مکانیک، پمپهای رفت و برگشتی ابتدایی ساخته شدند. این پمپها معمولاً از یک سیلندر و پیستون تشکیل میشدند و با نیروی انسانی یا حیوانی کار میکردند. استفاده از این پمپها در معادن برای تخلیه آب و در کشتیها برای پمپاژ آب از مخازن، رایج بود. این دوره را میتوان آغاز استفاده گسترده از اصل جابجایی مثبت در کاربردهای صنعتی دانست.

انقلاب صنعتی در قرن هجدهم نقطه عطفی در تحول پمپهای جابجایی مثبت بود. با اختراع ماشین بخار و توسعه سیستمهای مکانیکی پیچیدهتر، پمپهای پیستونی و پلانجری با محرک بخار ساخته شدند که توانایی ایجاد فشارهای بسیار بالا را داشتند. این پمپها در صنایع نوظهور مانند نساجی، تولید بخار، و پالایش نفت نقش کلیدی ایفا کردند و بهسرعت جایگزین روشهای دستی و ابتدایی شدند.

در قرن نوزدهم، با پیشرفت فناوری دندهسازی و ماشینکاری دقیق، پمپهای دوار (Rotary) مانند پمپهای دندهای، لوبی و پیچی معرفی شدند. این پمپها نسبت به مدلهای رفت و برگشتی، ابعاد کوچکتر، لرزش کمتر و جریان یکنواختتری داشتند. همین ویژگیها باعث شد که در صنایع غذایی، شیمیایی و روانکاری ماشینآلات بهطور گسترده مورد استفاده قرار گیرند.

اوایل قرن بیستم شاهد ورود متریالهای جدید مانند فولاد ضدزنگ و آلیاژهای مقاوم به خوردگی بود که امکان ساخت پمپهای جابجایی مثبت برای کار با سیالات خورنده و بهداشتی را فراهم کرد. این تحول، راه را برای استفاده از این پمپها در صنایع دارویی و غذایی باز کرد، جایی که رعایت استانداردهای بهداشتی و جلوگیری از آلودگی محصول اهمیت حیاتی دارد.

در نیمه دوم قرن بیستم، با گسترش اتوماسیون صنعتی و کنترلهای الکترونیکی، پمپهای جابجایی مثبت به سیستمهای کنترل دبی و فشار مجهز شدند. این پیشرفتها امکان استفاده از این پمپها در فرآیندهای دقیق مانند دوزینگ مواد شیمیایی، تزریق افزودنیها در خطوط تولید، و انتقال سیالات حساس را فراهم کرد. همچنین، طراحیهای بهینهتر باعث افزایش راندمان و کاهش مصرف انرژی شد.

تحول مهم دیگر در این دوره، توسعه پمپهای پریستالتیک و دیافراگمی بود که بدون تماس مستقیم قطعات مکانیکی با سیال، آن را منتقل میکردند. این فناوریها بهویژه در صنایع پزشکی و بیوتکنولوژی اهمیت یافتند، زیرا خطر آلودگی متقاطع را به حداقل میرساندند و امکان استریلسازی آسانتر را فراهم میکردند.

در دهههای اخیر، پیشرفت در شبیهسازیهای کامپیوتری و طراحی به کمک کامپیوتر (CAD) باعث شد که مهندسان بتوانند هندسه داخلی پمپها را بهینه کنند تا سایش قطعات کاهش یابد، جریان یکنواختتر شود و طول عمر دستگاه افزایش پیدا کند. همچنین، استفاده از حسگرها و اینترنت اشیا (IoT) امکان پایش لحظهای عملکرد پمپ و پیشبینی خرابیها را فراهم کرده است.

امروزه، پمپهای جابجایی مثبت در طیف وسیعی از صنایع، از نفت و گاز گرفته تا صنایع غذایی و دارویی، حضور دارند و با فناوریهای نوینی مانند متریالهای کامپوزیتی، محرکهای هوشمند و سیستمهای کنترل پیشرفته ترکیب شدهاند. مسیر تحول این پمپها از ابزارهای ساده دستی تا تجهیزات پیشرفته و دقیق امروزی، نشاندهنده اهمیت و انعطافپذیری این فناوری در پاسخ به نیازهای متغیر صنعت است.

اصول عملکرد پمپ جابجایی مثبت

اصل اساسی عملکرد پمپ جابجایی مثبت بر مبنای جابهجایی یک حجم مشخص از سیال در هر سیکل کاری است. این پمپها با ایجاد یک محفظه بسته که سیال را در خود محصور میکند و سپس کاهش یا افزایش حجم این محفظه، سیال را از ورودی به خروجی منتقل میکنند. این فرآیند باعث میشود که دبی خروجی تقریباً ثابت باشد و تغییرات فشار سیستم تأثیر کمی بر میزان جریان داشته باشد.

عملکرد این پمپها معمولاً شامل دو مرحله اصلی است: مرحله مکش و مرحله رانش. در مرحله مکش، با حرکت پیستون، پلانجر یا اجزای دوار، حجم محفظه افزایش یافته و فشار داخلی کاهش پیدا میکند، که این امر باعث ورود سیال از طریق شیر یا دهانه ورودی میشود. در مرحله رانش، حجم محفظه کاهش یافته و سیال با فشار به سمت خروجی هدایت میشود.

یکی از ویژگیهای کلیدی در اصول عملکرد پمپ جابجایی مثبت، عدم وابستگی دبی به فشار خروجی است. به عبارت دیگر، تا زمانی که سرعت حرکت اجزای پمپ ثابت باشد، حجم سیال جابهجا شده در هر واحد زمان نیز ثابت خواهد ماند. این ویژگی در کاربردهایی که نیاز به دبی دقیق دارند، مانند تزریق مواد شیمیایی یا دوزینگ، اهمیت زیادی دارد.

در پمپهای رفت و برگشتی، حرکت خطی پیستون یا دیافراگم باعث تغییر حجم محفظه میشود. این حرکت میتواند توسط موتور الکتریکی، موتور احتراق داخلی، سیستم هیدرولیک یا حتی نیروی دستی تأمین شود. در پمپهای دوار، اجزای چرخان مانند دندهها، لوبها یا پیچها حجم مشخصی از سیال را محصور کرده و با چرخش خود آن را به سمت خروجی منتقل میکنند.

یکی از اصول مهم در طراحی و عملکرد این پمپها، آببندی مناسب محفظه جابجایی است. هرگونه نشتی در این بخش باعث کاهش راندمان و افت دبی میشود. به همین دلیل، انتخاب متریال مناسب برای آببندها و طراحی دقیق سطوح تماس، نقش مهمی در عملکرد بهینه پمپ دارد.

در سیستمهای مجهز به پمپ جابجایی مثبت، وجود شیر اطمینان الزامی است. به دلیل ماهیت عملکرد این پمپها، اگر مسیر خروجی مسدود شود، فشار بهسرعت افزایش مییابد و میتواند به پمپ یا لولهکشی آسیب جدی وارد کند. شیر اطمینان با باز شدن در فشار مشخص، از این خطر جلوگیری میکند.

یکی دیگر از اصول عملکرد این پمپها، توانایی کار با سیالات با ویسکوزیتههای مختلف است. در حالی که پمپهای دینامیکی در مواجهه با سیالات غلیظ دچار افت راندمان میشوند، پمپهای جابجایی مثبت میتوانند بدون مشکل خاصی این سیالات را جابهجا کنند. این ویژگی ناشی از ماهیت مکانیکی جابجایی حجم ثابت است.

در بسیاری از طراحیها، پمپهای جابجایی مثبت قادر به کار در هر دو جهت هستند. این بدان معناست که با تغییر جهت چرخش محرک، مسیر جریان سیال نیز معکوس میشود. این قابلیت در برخی کاربردهای صنعتی که نیاز به تخلیه یا پر کردن مخازن در هر دو جهت دارند، بسیار مفید است.

یکی از نکات مهم در اصول عملکرد این پمپها، حساسیت به کارکرد خشک است. از آنجا که اجزای داخلی پمپ برای آببندی و روانکاری به حضور سیال وابستهاند، کارکرد بدون سیال میتواند باعث سایش سریع و آسیب جدی شود. بنابراین، در سیستمهای مجهز به این پمپها معمولاً سنسورهای سطح یا فشار برای جلوگیری از کارکرد خشک نصب میشود.

در پمپهای رفت و برگشتی، وجود شیرهای یکطرفه در ورودی و خروجی محفظه جابجایی، تضمین میکند که سیال تنها در مسیر مورد نظر حرکت کند. این شیرها بهطور خودکار با تغییر فشار باز و بسته میشوند و نقش حیاتی در عملکرد صحیح پمپ دارند.

در پمپهای دوار، شکل و طراحی اجزای چرخان تعیینکننده حجم جابهجا شده در هر دور است. بهعنوان مثال، در پمپهای دندهای، فاصله بین دندهها و بدنه پمپ حجم سیال را مشخص میکند. دقت ماشینکاری این قطعات تأثیر مستقیم بر راندمان و طول عمر پمپ دارد.

یکی از اصول مهم دیگر، کنترل سرعت محرک است. از آنجا که دبی خروجی پمپ جابجایی مثبت مستقیماً به سرعت حرکت اجزای آن وابسته است، با تغییر سرعت محرک میتوان دبی را بهطور دقیق کنترل کرد. این ویژگی در فرآیندهایی که نیاز به تنظیم لحظهای جریان دارند، بسیار ارزشمند است.

در برخی کاربردها، پمپهای جابجایی مثبت با سیستمهای کنترل فشار ترکیب میشوند تا علاوه بر دبی، فشار خروجی نیز در محدوده مطلوب باقی بماند. این کار معمولاً با استفاده از سنسورهای فشار و کنترلرهای الکترونیکی انجام میشود که فرمان تغییر سرعت یا باز و بسته شدن شیرها را صادر میکنند.

راندمان حجمی پمپ جابجایی مثبت به نسبت حجم واقعی سیال جابهجا شده به حجم تئوریک آن گفته میشود. عواملی مانند نشتی داخلی، سایش قطعات و تغییرات ویسکوزیته سیال میتوانند این راندمان را تحت تأثیر قرار دهند. طراحی دقیق و نگهداری منظم میتواند راندمان را در سطح بالایی حفظ کند.

در مجموع، اصول عملکرد پمپ جابجایی مثبت بر پایه جابجایی مکانیکی حجم ثابت سیال، آببندی دقیق، کنترل سرعت و فشار، و حفاظت در برابر شرایط غیرعادی استوار است. این اصول باعث شدهاند که این پمپها در طیف وسیعی از صنایع، از انتقال مواد شیمیایی خورنده تا جابهجایی محصولات غذایی حساس، بهعنوان یک راهکار مطمئن و کارآمد شناخته شوند.

انواع پمپ جابجایی مثبت

1. پمپهای رفت و برگشتی (Reciprocating Pumps)

این گروه از پمپها با حرکت خطی یک عضو مکانیکی، حجم مشخصی از سیال را جابهجا میکنند. سه زیرشاخه اصلی آن عبارتاند از: پیستونی، پلانجری و دیافراگمی.

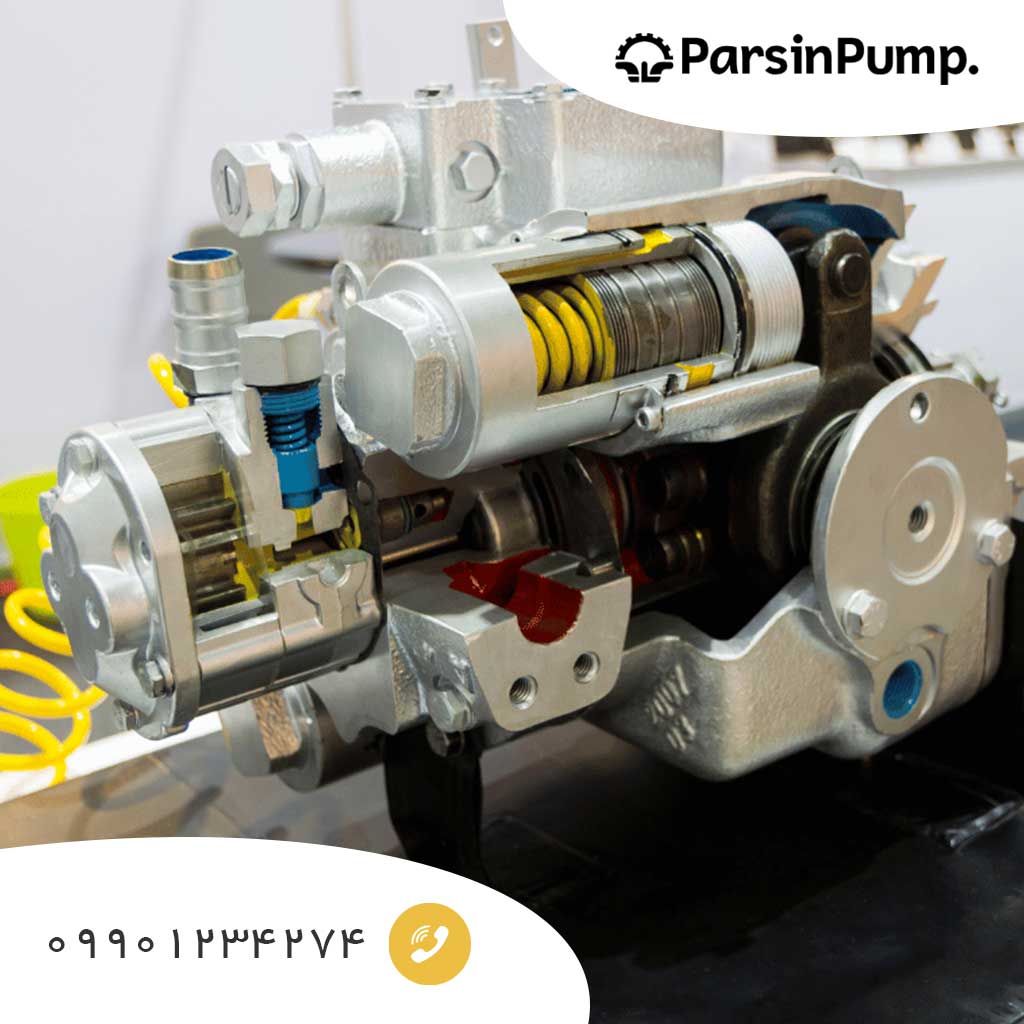

1.1. پمپ پیستونی (Piston Pump)

پمپ پیستونی یکی از قدیمیترین و در عین حال پرکاربردترین انواع پمپهای رفت و برگشتی است که بر اساس حرکت رفت و برگشتی یک پیستون درون سیلندر کار میکند. این حرکت باعث تغییر حجم محفظه و در نتیجه مکش و رانش سیال میشود. طراحی ساده اما قدرتمند آن، امکان ایجاد فشارهای بالا و دبی دقیق را فراهم میکند.

در مرحله مکش، پیستون به عقب حرکت کرده و حجم محفظه افزایش مییابد، فشار داخلی کاهش پیدا میکند و سیال از طریق شیر یکطرفه ورودی وارد سیلندر میشود. در مرحله رانش، پیستون به جلو حرکت کرده، حجم محفظه کاهش مییابد و سیال از طریق شیر یکطرفه خروجی به سمت سیستم هدایت میشود.

این پمپها میتوانند به صورت تکاثر یا دواثر طراحی شوند. در مدل تکاثر، مکش و رانش در دو نیمسیکل جداگانه انجام میشود، در حالی که در مدل دواثر، هر دو سمت پیستون درگیر جابجایی سیال هستند و در هر حرکت، هم مکش و هم رانش انجام میشود.

پمپهای پیستونی به دلیل توانایی کار با فشارهای بالا، در صنایع نفت و گاز، سیستمهای هیدرولیک، و تجهیزات شستشوی فشار قوی کاربرد گستردهای دارند. همچنین، در سیستمهای دوزینگ که نیاز به دبی دقیق دارند، استفاده از پمپ پیستونی رایج است.

یکی از مزایای مهم پمپ پیستونی، راندمان حجمی بالا و توانایی کار با سیالات غلیظ یا حاوی ذرات جامد است. با این حال، به دلیل وجود قطعات متحرک زیاد و تماس مستقیم با سیال، نیاز به نگهداری و روانکاری منظم دارند.

انتخاب متریال مناسب برای سیلندر، پیستون و آببندها اهمیت زیادی دارد، بهویژه زمانی که سیال خورنده یا ساینده باشد. فولاد ضدزنگ، برنز و سرامیک از جمله متریالهای رایج در ساخت این قطعات هستند.

در طراحیهای مدرن، پمپهای پیستونی به سیستمهای کنترل الکترونیکی مجهز میشوند تا سرعت و کورس پیستون را تنظیم کرده و دبی خروجی را بهطور دقیق کنترل کنند. این ویژگی در فرآیندهای حساس مانند تزریق مواد شیمیایی بسیار ارزشمند است.

1.2. پمپ پلانجری (Plunger Pump)

پمپ پلانجری مشابه پمپ پیستونی عمل میکند، اما به جای پیستون، از یک پلانجر (میله استوانهای) استفاده میشود که درون یک آببند حرکت میکند. این طراحی امکان ایجاد فشارهای بسیار بالاتر را نسبت به پمپ پیستونی فراهم میکند.

در این پمپها، آببندی در نقطهای ثابت انجام میشود و پلانجر از درون آن عبور میکند. این ویژگی باعث کاهش سایش آببند و افزایش طول عمر آن میشود، بهویژه در فشارهای بالا. پمپهای پلانجری به دلیل توانایی ایجاد فشارهای تا چند صد بار، در کاربردهایی مانند تزریق آب به چاههای نفت، شستشوی صنعتی فشار قوی، و سیستمهای هیدرولیک سنگین استفاده میشوند.

این پمپها معمولاً راندمان بالایی دارند و میتوانند با سیالات خورنده یا حاوی ذرات کار کنند، البته با انتخاب متریال مناسب برای پلانجر و آببند. نگهداری پمپ پلانجری شامل بررسی منظم آببندها، روانکاری یاتاقانها و اطمینان از عدم کارکرد خشک است. کارکرد بدون سیال میتواند بهسرعت باعث آسیب به آببند و پلانجر شود.

در طراحیهای پیشرفته، این پمپها به سیستمهای کنترل فشار و دبی مجهز میشوند تا عملکرد آنها با نیاز فرآیند هماهنگ شود. این امر بهویژه در صنایع شیمیایی و نفتی اهمیت دارد. به دلیل توانایی کار در فشارهای بسیار بالا، پمپهای پلانجری نیازمند سیستمهای ایمنی قوی مانند شیر اطمینان و سنسورهای فشار هستند تا از آسیب به تجهیزات جلوگیری شود.

1.3. پمپ دیافراگمی (Diaphragm Pump)

پمپ دیافراگمی از یک غشاء انعطافپذیر (دیافراگم) برای جابجایی سیال استفاده میکند. حرکت رفت و برگشتی دیافراگم باعث تغییر حجم محفظه و در نتیجه مکش و رانش سیال میشود.

مزیت اصلی این پمپها، جداسازی کامل سیال از قطعات مکانیکی پمپ است. این ویژگی آنها را برای کار با سیالات خورنده، سمی یا حساس به آلودگی بسیار مناسب میکند.

پمپهای دیافراگمی میتوانند با محرکهای مختلف مانند پنوماتیک، هیدرولیک یا الکتریکی کار کنند. مدلهای پنوماتیک به دلیل سادگی و ایمنی، در محیطهای خطرناک بسیار محبوب هستند.

این پمپها در صنایع غذایی، دارویی، شیمیایی و تصفیهخانهها کاربرد گستردهای دارند. بهعنوان مثال، در انتقال اسیدها یا محلولهای قلیایی، پمپ دیافراگمی انتخابی ایدهآل است.

نگهداری این پمپها نسبتاً ساده است و معمولاً شامل تعویض دورهای دیافراگم و بررسی شیرهای یکطرفه میشود.

یکی از محدودیتهای پمپ دیافراگمی، دبی کمتر نسبت به پمپهای پیستونی یا پلانجری است، اما مزایای بهداشتی و ایمنی آن در بسیاری از کاربردها بر این محدودیت غلبه میکند.

در طراحیهای مدرن، دیافراگمها از متریالهای مقاوم مانند PTFE یا لاستیکهای خاص ساخته میشوند تا طول عمر و مقاومت شیمیایی آنها افزایش یابد.

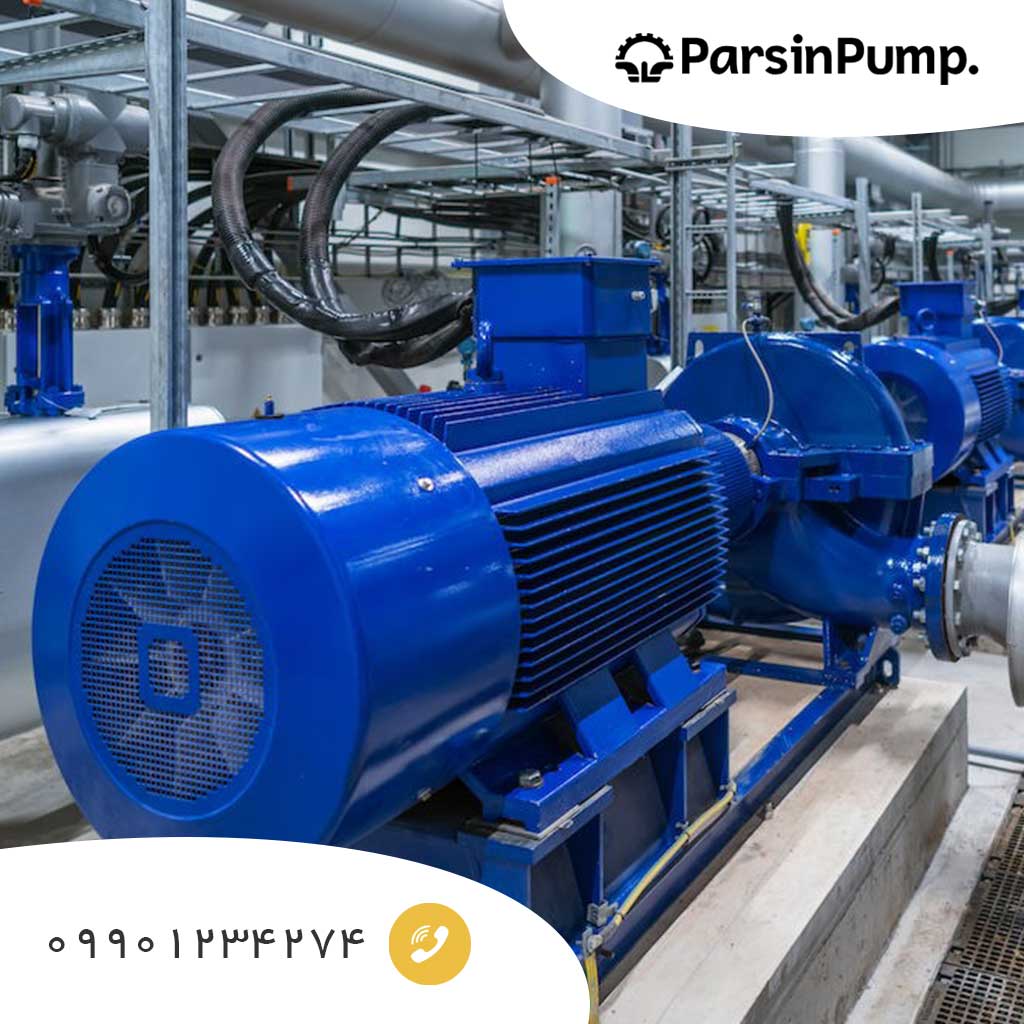

2. پمپهای دوار (Rotary Pumps)

پمپهای دوار با استفاده از اجزای چرخان، حجم مشخصی از سیال را محصور کرده و به سمت خروجی منتقل میکنند. این پمپها به دلیل ایجاد جریان یکنواخت، صدای کم و توانایی کار با سیالات با ویسکوزیتههای مختلف، در بسیاری از صنایع کاربرد دارند. چهار زیرشاخه مهم آنها عبارتاند از: پمپ دندهای، پمپ لوبی، پمپ پیچی و پمپ پرهای.

2.1. پمپ دندهای (Gear Pump)

پمپ دندهای یکی از رایجترین انواع پمپهای دوار است که با استفاده از دو چرخدنده درگیر، سیال را از ورودی به خروجی منتقل میکند. این پمپها به دلیل طراحی ساده و ابعاد کوچک، در بسیاری از کاربردهای صنعتی و تجاری استفاده میشوند.

دو نوع اصلی پمپ دندهای وجود دارد: دنده خارجی و دنده داخلی. در نوع خارجی، دو چرخدنده هماندازه درگیر هستند، در حالی که در نوع داخلی، یک چرخدنده کوچک درون یک چرخدنده بزرگتر قرار دارد و یک ماهک (crescent) مسیر سیال را هدایت میکند. عملکرد این پمپها بر اساس محصور کردن سیال بین دندانهها و بدنه پمپ است. با چرخش دندهها، سیال از سمت ورودی به سمت خروجی رانده میشود و در این مسیر فشار ایجاد میشود.

مزایای پمپ دندهای شامل طراحی ساده، هزینه ساخت پایین، توانایی کار با سیالات غلیظ و قابلیت ایجاد فشار متوسط است. این ویژگیها آن را برای انتقال روغن، سوخت و مواد غلیظ مناسب میکند. یکی از محدودیتهای این پمپها، حساسیت به ذرات جامد است. وجود ذرات میتواند باعث سایش دندهها و کاهش عمر پمپ شود، بنابراین معمولاً از فیلتر در ورودی استفاده میشود.

پمپهای دندهای میتوانند در هر دو جهت کار کنند و با تغییر جهت چرخش، مسیر جریان را معکوس نمایند. این ویژگی در برخی کاربردها مانند سیستمهای روانکاری دوطرفه مفید است. در طراحیهای پیشرفته، از متریالهای مقاوم به خوردگی و سایش برای ساخت دندهها استفاده میشود تا طول عمر پمپ افزایش یابد و قابلیت کار با سیالات خورنده فراهم شود.

2.2. پمپ لوبی (Lobe Pump)

پمپ لوبی با استفاده از دو یا چند روتور لوبیشکل که بدون تماس مستقیم با یکدیگر میچرخند، سیال را جابهجا میکند. این طراحی باعث ایجاد جریان یکنواخت و بدون ضربه میشود. عملکرد این پمپها به گونهای است که با چرخش لوبها، حجم مشخصی از سیال بین لوب و بدنه پمپ محصور شده و به سمت خروجی منتقل میشود. فاصله دقیق بین لوبها و بدنه، مانع از نشتی و کاهش راندمان میشود. مزیت اصلی پمپ لوبی، توانایی کار با سیالات حساس بدون آسیب به ساختار آنهاست. به همین دلیل در صنایع غذایی برای انتقال موادی مانند عسل، شکلات و خمیر استفاده میشود.

این پمپها میتوانند با سیالات غلیظ و حاوی ذرات نرم کار کنند، بدون اینکه به محصول آسیب بزنند. این ویژگی در صنایع دارویی و آرایشی نیز اهمیت دارد. پمپهای لوبی معمولاً از فولاد ضدزنگ ساخته میشوند تا الزامات بهداشتی را برآورده کنند و قابلیت شستشو و استریلسازی آسان داشته باشند.

یکی از مزایای دیگر این پمپها، توانایی کار در هر دو جهت و قابلیت نصب در موقعیتهای مختلف است که انعطافپذیری بالایی در طراحی سیستم ایجاد میکند. در طراحیهای مدرن، این پمپها به سیستمهای کنترل سرعت مجهز میشوند تا دبی خروجی بر اساس نیاز فرآیند تنظیم شود.

2.3. پمپ پیچی (Screw Pump)

پمپ پیچی با استفاده از یک یا چند پیچ مارپیچی که درون یک محفظه قرار دارند، سیال را بهصورت محوری جابهجا میکند. این طراحی باعث ایجاد جریان پایدار و بدون ضربه میشود. در پمپهای تکپیچ، یک روتور مارپیچی درون یک استاتور انعطافپذیر حرکت میکند. در پمپهای چندپیچ، پیچها بهصورت همزمان میچرخند و سیال را به جلو میرانند. مزایای پمپ پیچی شامل صدای کم، توانایی کار با سیالات غلیظ و ایجاد فشار متوسط تا بالا است. این ویژگیها آن را برای انتقال نفت خام، روغن و سوخت مناسب میکند. این پمپها میتوانند با سیالات حاوی ذرات نرم کار کنند و به دلیل طراحی خاص، سایش کمی دارند.

پمپهای پیچی معمولاً راندمان بالایی دارند و میتوانند در شرایط کاری سخت و مداوم عملکرد خوبی ارائه دهند. یکی از محدودیتهای این پمپها، حساسیت به ذرات سخت است که میتواند باعث آسیب به پیچها شود. در طراحیهای صنعتی، از آلیاژهای مقاوم و پوششهای ضدسایش برای افزایش طول عمر پیچها استفاده میشود.

2.4. پمپ پرهای (Vane Pump)

پمپ پرهای از یک روتور با شیارهایی تشکیل شده که پرههای کشویی در آن قرار دارند. با چرخش روتور، پرهها به سمت بیرون حرکت کرده و سیال را محصور و جابهجا میکنند. این پمپها میتوانند دبی متغیر یا ثابت داشته باشند و با تغییر موقعیت رینگ بادامکی، حجم جابهجایی تنظیم میشود.

مزایای پمپ پرهای شامل قابلیت تنظیم دبی، عملکرد نرم و صدای کم است. این ویژگیها آن را برای سیستمهای هیدرولیک و سوخترسانی مناسب میکند. پمپهای پرهای میتوانند با سیالات با ویسکوزیته متوسط کار کنند، اما برای سیالات بسیار غلیظ یا حاوی ذرات جامد مناسب نیستند.

نگهداری این پمپها شامل بررسی و تعویض دورهای پرهها و روانکاری مناسب است. در طراحیهای پیشرفته، پرهها از مواد مقاوم به سایش ساخته میشوند تا طول عمر پمپ افزایش یابد. این پمپها به دلیل ابعاد کوچک و وزن کم، در کاربردهایی که فضای نصب محدود است، بسیار محبوب هستند.

3. پمپهای پریستالتیک (Peristaltic Pumps)

پمپهای پریستالتیک نوعی از پمپهای جابجایی مثبت هستند که بهجای استفاده از قطعات مکانیکی در تماس مستقیم با سیال، از یک شلنگ یا لوله انعطافپذیر و مجموعهای از غلتکها یا کفشکها برای جابهجایی سیال استفاده میکنند. این طراحی خاص باعث شده که این پمپها در صنایع حساس، بهویژه جایی که بهداشت و جلوگیری از آلودگی اهمیت دارد، بسیار محبوب باشند.

اصل عملکرد پمپ پریستالتیک بر پایه فشردن متوالی یک شلنگ انعطافپذیر است. غلتکها یا کفشکها که روی یک روتور نصب شدهاند، با چرخش خود بخشهایی از شلنگ را فشرده میکنند و سیال را به جلو میرانند. پس از عبور غلتک، شلنگ به حالت اولیه بازمیگردد و این بازگشت باعث ایجاد مکش و ورود سیال جدید به شلنگ میشود.

یکی از مهمترین مزایای این پمپها، عدم تماس مستقیم سیال با قطعات مکانیکی است. سیال تنها با دیواره داخلی شلنگ در تماس است، بنابراین خطر آلودگی متقاطع یا واکنش شیمیایی با قطعات پمپ به صفر میرسد. این ویژگی آنها را برای صنایع دارویی، غذایی و بیوتکنولوژی ایدهآل میکند.

پمپهای پریستالتیک توانایی جابهجایی سیالات بسیار متنوعی را دارند؛ از مایعات بسیار رقیق مانند آب مقطر گرفته تا مواد بسیار غلیظ مانند خمیر یا دوغاب. حتی سیالات حاوی ذرات جامد نرم نیز بدون آسیب به ذرات یا شلنگ قابل انتقال هستند.

این پمپها به دلیل طراحی ساده و تعداد کم قطعات متحرک، نگهداری آسانی دارند. معمولاً تنها قطعهای که نیاز به تعویض دورهای دارد، شلنگ یا لوله داخلی است که بسته به نوع سیال و شرایط کاری، طول عمر متفاوتی دارد.

یکی از ویژگیهای برجسته پمپهای پریستالتیک، دبی بسیار دقیق و قابل تکرار است. با کنترل سرعت چرخش روتور، میتوان دبی خروجی را بهطور دقیق تنظیم کرد. این ویژگی در فرآیندهایی مانند دوزینگ مواد شیمیایی یا افزودنیها بسیار ارزشمند است.

پمپهای پریستالتیک میتوانند بهصورت خشک نیز کار کنند، زیرا نیازی به روانکاری داخلی ندارند. این مزیت در مقایسه با بسیاری از پمپهای جابجایی مثبت دیگر که به حضور سیال برای روانکاری وابستهاند، یک برتری مهم محسوب میشود.

از نظر متریال، شلنگهای مورد استفاده در این پمپها میتوانند از مواد مختلفی مانند سیلیکون، لاستیک EPDM، PVC یا PTFE ساخته شوند. انتخاب متریال مناسب به نوع سیال، دما، فشار و الزامات بهداشتی بستگی دارد.

پمپهای پریستالتیک در دو نوع اصلی شلنگی (Hose Pump) و لولهای (Tube Pump) عرضه میشوند. نوع شلنگی معمولاً برای دبیهای بالا و فشارهای بیشتر استفاده میشود، در حالی که نوع لولهای برای دبیهای پایینتر و کاربردهای آزمایشگاهی یا پزشکی مناسب است.

یکی از محدودیتهای این پمپها، فشار کاری نسبتاً پایینتر نسبت به پمپهای پیستونی یا پلانجری است. با این حال، در بسیاری از کاربردها که فشار بالا مورد نیاز نیست، مزایای بهداشتی و دقت دبی آنها بر این محدودیت غلبه میکند.

در صنایع غذایی، این پمپها برای انتقال محصولاتی مانند آبمیوه، سس، ماست و حتی خمیر نان استفاده میشوند، زیرا ساختار محصول را حفظ کرده و از آسیب به بافت آن جلوگیری میکنند.

در صنایع دارویی و بیوتکنولوژی، پمپهای پریستالتیک برای انتقال محیطهای کشت سلولی، محلولهای دارویی و مایعات استریل استفاده میشوند. قابلیت استریلسازی آسان شلنگها و تعویض سریع آنها، این پمپها را برای این صنایع ایدهآل کرده است.

در کاربردهای شیمیایی، این پمپها میتوانند مواد خورنده یا خطرناک را بدون تماس با قطعات فلزی پمپ منتقل کنند، که این امر ایمنی کار را افزایش میدهد و طول عمر تجهیزات را بیشتر میکند.

پمپهای پریستالتیک میتوانند بهصورت پرتابل یا ثابت نصب شوند و در مدلهای دستی، نیمهاتوماتیک و تماماتوماتیک موجود هستند. این تنوع باعث شده که در محیطهای آزمایشگاهی کوچک تا خطوط تولید بزرگ قابل استفاده باشند.

یکی از نکات مهم در بهرهبرداری از این پمپها، انتخاب صحیح قطر و ضخامت شلنگ است. این پارامترها مستقیماً بر دبی، فشار و طول عمر شلنگ تأثیر میگذارند و باید بر اساس نیاز فرآیند انتخاب شوند.

در مجموع، پمپهای پریستالتیک به دلیل طراحی بهداشتی، دقت بالا، نگهداری آسان و توانایی کار با طیف وسیعی از سیالات، جایگاه ویژهای در میان پمپهای جابجایی مثبت دارند. هرچند فشار کاری آنها محدودتر است، اما در بسیاری از صنایع، این محدودیت در برابر مزایای متعدد آنها ناچیز به شمار میآید.

جدول مقایسه انواع پمپ جابجایی مثبت

| نوع پمپ | مکانیزم عملکرد | محدوده فشار کاری | محدوده دبی | مناسب برای سیالات غلیظ | حساسیت به کارکرد خشک | مزایا | معایب | کاربردهای شاخص |

|---|---|---|---|---|---|---|---|---|

| پیستونی | حرکت رفت و برگشتی پیستون در سیلندر، جابجایی حجم ثابت | بسیار بالا (تا صدها بار) | کم تا متوسط | بله | بالا | فشار بالا، دبی دقیق، مناسب سیالات غلیظ و حاوی ذرات | نیاز به نگهداری زیاد، حساس به کارکرد خشک | هیدرولیک، شستشوی فشار قوی، تزریق مواد شیمیایی |

| پلانجری | حرکت رفت و برگشتی پلانجر با آببندی ثابت | بسیار بالا (تا صدها بار) | کم | بله | بالا | طول عمر بالای آببند، فشار بسیار بالا | هزینه اولیه بالاتر، نیاز به سیستم ایمنی قوی | تزریق در چاه نفت، شستشوی صنعتی |

| دیافراگمی | تغییر حجم محفظه با غشاء انعطافپذیر | متوسط | کم تا متوسط | بله | کم | جداسازی کامل سیال از قطعات مکانیکی، مناسب سیالات خورنده | دبی کمتر نسبت به پیستونی | صنایع غذایی، دارویی، شیمیایی |

| دندهای | محصور کردن سیال بین دندانهها و بدنه پمپ | متوسط | متوسط | بله | متوسط | طراحی ساده، ابعاد کوچک، مناسب سیالات غلیظ | حساس به ذرات سخت | انتقال روغن، سوخت |

| لوبی | محصور کردن سیال بین لوبها و بدنه | متوسط | متوسط | بله | متوسط | جریان یکنواخت، مناسب سیالات حساس | قیمت بالاتر نسبت به دندهای | صنایع غذایی (عسل، شکلات)، دارویی |

| پیچی | جابجایی محوری سیال با پیچهای مارپیچی | متوسط تا بالا | بالا | بله | متوسط | صدای کم، جریان پایدار | حساس به ذرات سخت | نفت و گاز، روغن |

| پرهای | تغییر حجم بین پرهها و بدنه با چرخش روتور | متوسط | متوسط | خیر | متوسط | قابلیت تنظیم دبی، ابعاد کوچک | مناسب نبودن برای سیالات بسیار غلیظ | هیدرولیک، سوخترسانی |

| پریستالتیک | فشردن متوالی شلنگ انعطافپذیر توسط غلتکها | کم تا متوسط | کم تا متوسط | بله | کم | بهداشتی، بدون تماس سیال با قطعات مکانیکی، دبی دقیق | فشار کاری محدود، نیاز به تعویض شلنگ | دارویی، غذایی، بیوتکنولوژی |

مقایسه پمپ جابجایی مثبت با پمپ گریز از مرکز

جدول مقایسه

| ویژگی | پمپ جابجایی مثبت | پمپ گریز از مرکز |

|---|---|---|

| اصل عملکرد | جابجایی حجم ثابت سیال در هر سیکل کاری | افزایش سرعت سیال و تبدیل آن به فشار |

| دبی (Flow Rate) | تقریباً ثابت و مستقل از فشار | وابسته به فشار و منحنی مشخصه |

| فشار کاری | توانایی ایجاد فشارهای بسیار بالا | معمولاً فشار متوسط |

| مناسب برای سیالات غلیظ | بسیار مناسب | راندمان پایین با سیالات غلیظ |

| حساسیت به تغییرات ویسکوزیته | کم | زیاد |

| نیاز به شیر اطمینان | الزامی | معمولاً غیرضروری |

| کارکرد خشک | معمولاً آسیبزا | برخی مدلها تحمل کوتاهمدت دارند |

| هزینه اولیه | بالاتر | معمولاً کمتر |

| هزینه نگهداری | متوسط تا بالا | پایینتر |

| کاربردهای شاخص | دوزینگ، صنایع غذایی، نفت و گاز، شیمیایی | آبرسانی، تهویه، آتشنشانی، انتقال آب تمیز |

توضیح تفصیلی هر ویژگی

۱. اصل عملکرد

پمپ جابجایی مثبت بر اساس جابهجایی مکانیکی حجم مشخصی از سیال در هر سیکل کاری عمل میکند. این بدان معناست که در هر حرکت رفت و برگشتی یا چرخش اجزای پمپ، مقدار معینی سیال از ورودی به خروجی منتقل میشود. این فرآیند مستقل از فشار سیستم است و تا زمانی که سرعت محرک ثابت باشد، دبی خروجی نیز ثابت خواهد ماند.

در مقابل، پمپ گریز از مرکز با افزایش سرعت سیال توسط پروانه و سپس تبدیل انرژی جنبشی به فشار در محفظه حلزونی یا دیفیوزر کار میکند. این روش باعث میشود که دبی خروجی بهشدت وابسته به فشار سیستم و منحنی مشخصه پمپ باشد.

تفاوت بنیادی این دو اصل عملکرد، تأثیر مستقیمی بر انتخاب پمپ برای کاربردهای خاص دارد. برای مثال، در فرآیندهایی که نیاز به دبی دقیق و ثابت وجود دارد، پمپ جابجایی مثبت انتخاب بهتری است، در حالی که برای انتقال حجم زیاد آب با فشار متوسط، پمپ گریز از مرکز کارآمدتر است.

از نظر طراحی، پمپ جابجایی مثبت معمولاً دارای قطعات متحرک بیشتری است که با سیال در تماس مستقیم هستند، در حالی که پمپ گریز از مرکز عمدتاً از یک پروانه و محفظه تشکیل شده است. این تفاوت ساختاری بر هزینه نگهداری و طول عمر قطعات تأثیر میگذارد.

در نهایت، اصل عملکرد پمپ جابجایی مثبت باعث میشود که این پمپها بتوانند با سیالاتی که حاوی گاز یا حباب هستند نیز کار کنند، در حالی که پمپ گریز از مرکز در این شرایط دچار کاویتاسیون و افت راندمان میشود.

۲. دبی (Flow Rate)

در پمپ جابجایی مثبت، دبی خروجی تقریباً ثابت است و تغییرات فشار سیستم تأثیر کمی بر آن دارد. این ویژگی بهویژه در فرآیندهایی که نیاز به تزریق دقیق مواد شیمیایی یا افزودنیها دارند، اهمیت دارد.

پمپ گریز از مرکز دارای منحنی مشخصهای است که نشان میدهد با افزایش فشار خروجی، دبی کاهش مییابد. این ویژگی در سیستمهایی که فشار متغیر دارند، میتواند باعث نوسان جریان شود. در سیستمهای بسته که فشار ممکن است ناگهان تغییر کند، پمپ جابجایی مثبت همچنان دبی ثابت را حفظ میکند، اما پمپ گریز از مرکز ممکن است دچار افت شدید جریان شود.

این تفاوت باعث میشود که پمپ جابجایی مثبت برای فرآیندهای حساس و دقیق مناسبتر باشد، در حالی که پمپ گریز از مرکز برای انتقال حجم زیاد سیال در فشار ثابت بهینه است. در طراحی سیستم، این ویژگی باید بهدقت در نظر گرفته شود تا از انتخاب نادرست پمپ و مشکلات عملیاتی جلوگیری شود.

۳. فشار کاری

پمپهای جابجایی مثبت قادر به ایجاد فشارهای بسیار بالا هستند، حتی تا صدها بار، بدون افت محسوس در دبی. این ویژگی آنها را برای کاربردهایی مانند تزریق در چاههای نفت یا سیستمهای هیدرولیک ایدهآل میکند.

پمپهای گریز از مرکز معمولاً برای فشارهای متوسط طراحی میشوند و افزایش فشار نیازمند افزایش سرعت پروانه یا استفاده از چند مرحله (مولتیاستیج) است. در کاربردهایی که نیاز به فشار بالا و دبی کم یا متوسط وجود دارد، پمپ جابجایی مثبت انتخاب بهتری است، در حالی که برای فشار متوسط و دبی بالا، پمپ گریز از مرکز مناسبتر است.

توانایی ایجاد فشار بالا در پمپ جابجایی مثبت به دلیل محصور کردن کامل سیال و رانش مکانیکی آن است، در حالی که در پمپ گریز از مرکز، فشار بهطور غیرمستقیم از طریق انرژی جنبشی ایجاد میشود. این تفاوت در فشار کاری، تأثیر مستقیمی بر انتخاب متریال، طراحی سیستم لولهکشی و تجهیزات جانبی دارد.

۴. مناسب برای سیالات غلیظ

پمپ جابجایی مثبت به دلیل ماهیت مکانیکی جابجایی حجم ثابت، میتواند با سیالات بسیار غلیظ مانند عسل، روغن سنگین یا خمیر کار کند، بدون اینکه راندمان آن بهشدت کاهش یابد. پمپ گریز از مرکز در مواجهه با سیالات غلیظ دچار افت راندمان شدید میشود، زیرا افزایش ویسکوزیته باعث کاهش سرعت سیال و افزایش تلفات اصطکاکی میشود.

در صنایع غذایی و شیمیایی که انتقال مواد غلیظ رایج است، پمپ جابجایی مثبت انتخاب اول مهندسان است. این توانایی ناشی از طراحی پمپ جابجایی مثبت است که سیال را بهصورت مکانیکی جابهجا میکند، نه با اتکا به انرژی جنبشی. در نتیجه، انتخاب پمپ مناسب بر اساس ویسکوزیته سیال، یکی از مهمترین عوامل در طراحی سیستم انتقال است.

۵. حساسیت به تغییرات ویسکوزیته

پمپ جابجایی مثبت نسبت به تغییرات ویسکوزیته سیال حساسیت کمی دارد و میتواند با طیف وسیعی از ویسکوزیتهها کار کند. پمپ گریز از مرکز بهشدت تحت تأثیر تغییرات ویسکوزیته قرار میگیرد و راندمان آن با افزایش ویسکوزیته کاهش مییابد.

این ویژگی باعث میشود که پمپ جابجایی مثبت برای فرآیندهایی که ویسکوزیته سیال در طول عملیات تغییر میکند، مناسبتر باشد. در مقابل، پمپ گریز از مرکز برای سیالات با ویسکوزیته ثابت و پایین بهینه است. این تفاوت باید در انتخاب پمپ برای فرآیندهای چندمرحلهای یا متغیر در نظر گرفته شود.

۶. نیاز به شیر اطمینان

در پمپهای جابجایی مثبت، به دلیل ماهیت عملکردشان، اگر مسیر خروجی مسدود شود، فشار درون سیستم بهسرعت افزایش مییابد. این افزایش فشار میتواند به پمپ، لولهکشی و تجهیزات جانبی آسیب جدی وارد کند. به همین دلیل، نصب شیر اطمینان یا شیر بایپس در سیستم الزامی است تا در صورت افزایش بیش از حد فشار، مسیر فرعی برای عبور سیال باز شود.

پمپهای گریز از مرکز بهطور طبیعی در برابر انسداد خروجی ایمنتر هستند، زیرا با افزایش فشار، دبی آنها کاهش مییابد و در نهایت به نقطهای میرسد که جریان تقریباً متوقف میشود. این ویژگی باعث میشود که در بسیاری از کاربردها، استفاده از شیر اطمینان برای پمپ گریز از مرکز ضروری نباشد، مگر در شرایط خاص.

این تفاوت در نیاز به شیر اطمینان، بر طراحی سیستم و هزینههای نصب تأثیر میگذارد. در سیستمهای مجهز به پمپ جابجایی مثبت، باید فضای کافی و مسیر مناسب برای نصب شیر اطمینان پیشبینی شود. از نظر ایمنی، عدم نصب شیر اطمینان در پمپ جابجایی مثبت میتواند منجر به حوادث جدی شود، بهویژه در سیستمهایی که با سیالات خطرناک یا تحت فشار بالا کار میکنند. در نتیجه، مهندسان طراح باید این الزام را در نظر بگیرند و حتی در مواردی که استانداردها الزام نکردهاند، برای حفاظت از تجهیزات و پرسنل، شیر اطمینان را بهعنوان یک لایه ایمنی اضافه کنند.

۷. کارکرد خشک

پمپهای جابجایی مثبت معمولاً برای کارکرد خشک مناسب نیستند، زیرا بسیاری از آنها برای روانکاری و آببندی به حضور سیال وابستهاند. کارکرد بدون سیال میتواند باعث سایش سریع قطعات، افزایش دما و در نهایت خرابی پمپ شود. پمپهای گریز از مرکز در برخی مدلها میتوانند برای مدت کوتاهی بهصورت خشک کار کنند، اما این کار نیز توصیه نمیشود، زیرا میتواند باعث آسیب به آببند مکانیکی و یاتاقانها شود.

در سیستمهایی که احتمال کارکرد خشک وجود دارد، باید از سنسورهای سطح یا فشار برای جلوگیری از این وضعیت استفاده شود. این موضوع در پمپهای جابجایی مثبت اهمیت بیشتری دارد. کارکرد خشک در پمپ جابجایی مثبت میتواند بهسرعت باعث از بین رفتن آببندها و افزایش هزینههای تعمیر و نگهداری شود. بنابراین، طراحی سیستم باید بهگونهای باشد که همیشه سیال در دسترس پمپ باشد و در صورت بروز شرایط غیرعادی، پمپ بهطور خودکار خاموش شود.

۸. هزینه اولیه

پمپهای جابجایی مثبت به دلیل طراحی پیچیدهتر، استفاده از متریال مقاومتر و نیاز به دقت بالاتر در ساخت، معمولاً هزینه اولیه بیشتری نسبت به پمپهای گریز از مرکز دارند. پمپهای گریز از مرکز به دلیل طراحی سادهتر و تولید انبوه، هزینه اولیه کمتری دارند و در بسیاری از پروژهها بهعنوان گزینه اقتصادیتر در نظر گرفته میشوند.

با این حال، هزینه اولیه بالاتر پمپ جابجایی مثبت میتواند در طول زمان با کاهش توقفهای تولید، افزایش راندمان و طول عمر بیشتر جبران شود. در پروژههایی که بودجه اولیه محدود است، ممکن است پمپ گریز از مرکز انتخاب شود، اما باید هزینههای عملیاتی و نگهداری در طول عمر سیستم نیز در نظر گرفته شود. در نهایت، تصمیمگیری باید بر اساس تحلیل هزینه چرخه عمر (Life Cycle Cost) انجام شود، نه صرفاً هزینه خرید اولیه.

۹. هزینه نگهداری

پمپهای جابجایی مثبت به دلیل داشتن قطعات متحرک بیشتر و تماس مستقیم با سیال، معمولاً نیاز به نگهداری منظمتری دارند. تعویض آببندها، روانکاری و بررسی سایش قطعات از جمله فعالیتهای رایج نگهداری است. پمپهای گریز از مرکز به دلیل طراحی سادهتر، هزینه نگهداری کمتری دارند و در بسیاری از موارد تنها نیاز به بررسی دورهای آببند مکانیکی و یاتاقانها دارند.

با این حال، در صورت استفاده از پمپ گریز از مرکز در شرایط نامناسب (مانند سیالات غلیظ یا حاوی ذرات)، هزینه نگهداری آنها میتواند بهطور قابل توجهی افزایش یابد. در پمپهای جابجایی مثبت، استفاده از متریال مناسب و طراحی بهینه میتواند فاصله بین سرویسها را افزایش دهد و هزینه نگهداری را کاهش دهد. انتخاب صحیح پمپ و نگهداری پیشگیرانه میتواند در هر دو نوع پمپ، هزینههای کلی را به حداقل برساند.

۱۰. کاربردهای شاخص

پمپهای جابجایی مثبت به دلیل دبی ثابت و توانایی کار با سیالات غلیظ، در صنایع غذایی، دارویی، شیمیایی، نفت و گاز و سیستمهای دوزینگ کاربرد گستردهای دارند. پمپهای گریز از مرکز به دلیل توانایی انتقال حجم زیاد سیال با فشار متوسط، در آبرسانی شهری، سیستمهای تهویه مطبوع، آتشنشانی و انتقال آب تمیز بسیار رایج هستند.

انتخاب نوع پمپ باید بر اساس ماهیت سیال، نیاز به دبی و فشار، و شرایط عملیاتی انجام شود. در بسیاری از صنایع، هر دو نوع پمپ بهصورت مکمل استفاده میشوند؛ بهعنوان مثال، پمپ گریز از مرکز برای انتقال حجم زیاد آب و پمپ جابجایی مثبت برای تزریق دقیق مواد شیمیایی. در نهایت، شناخت دقیق مزایا و محدودیتهای هر نوع پمپ، کلید انتخاب صحیح و بهرهبرداری بهینه از آنهاست.

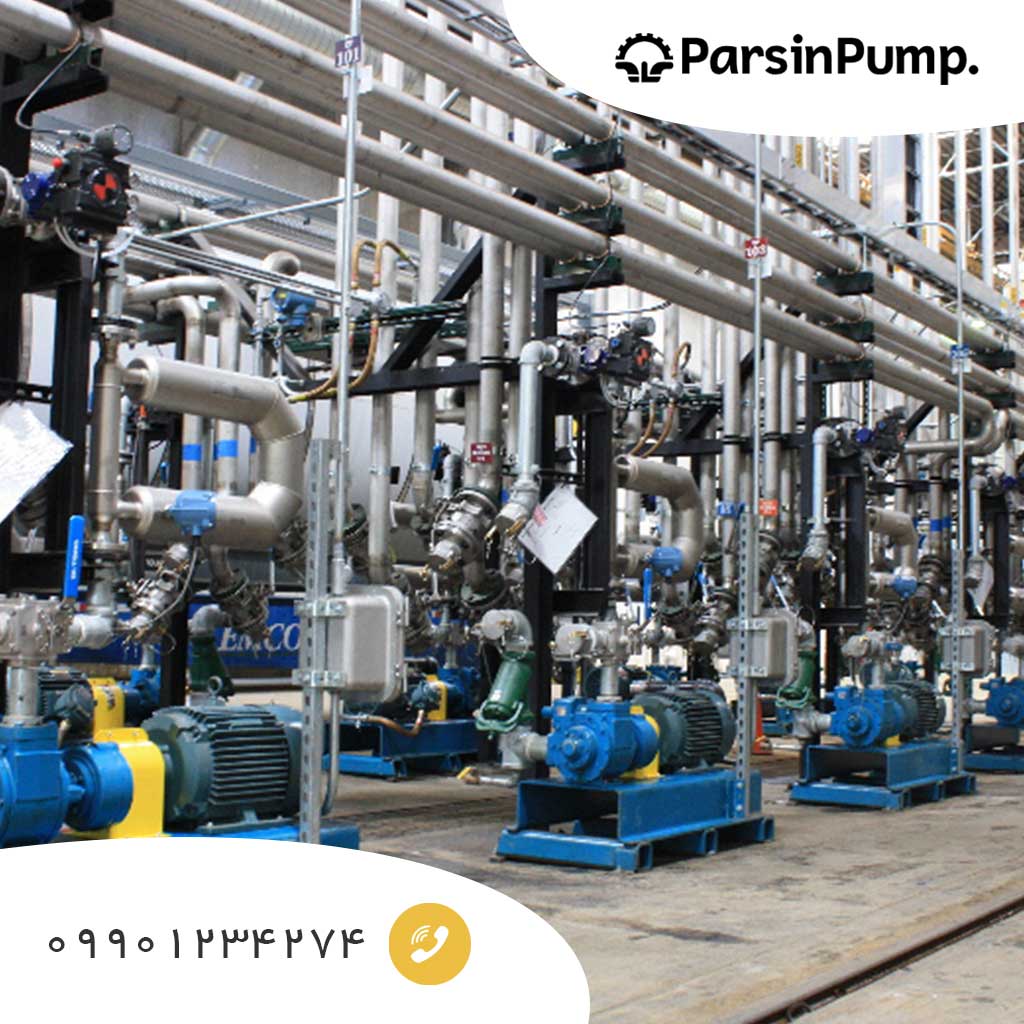

کاربردهای پمپ جابجایی مثبت

پمپهای جابجایی مثبت به دلیل ویژگیهای منحصربهفرد خود، در طیف وسیعی از صنایع و فرآیندها استفاده میشوند. در ادامه، مهمترین کاربردها را بررسی میکنیم.

1. صنایع نفت و گاز

در صنایع نفت و گاز، پمپهای جابجایی مثبت نقش حیاتی در انتقال سیالات با ویسکوزیتههای مختلف ایفا میکنند. از نفت خام سنگین گرفته تا فرآوردههای پالایششده مانند قیر، این پمپها قادرند بدون افت راندمان، سیالات غلیظ و حتی حاوی ذرات جامد را جابهجا کنند.

یکی از کاربردهای کلیدی این پمپها در بخش بالادستی (Upstream) صنعت نفت، تزریق مواد شیمیایی به چاهها برای جلوگیری از تشکیل رسوبات یا خوردگی است. دقت بالای دبی در پمپهای جابجایی مثبت، این فرآیند را بسیار قابل اعتماد میکند.

در بخش میاندستی (Midstream)، این پمپها برای انتقال نفت خام از مخازن ذخیره به خطوط لوله یا کشتیهای نفتکش استفاده میشوند. توانایی ایجاد فشار بالا و کار با سیالات غلیظ، آنها را برای این وظایف ایدهآل میکند.

در بخش پاییندستی (Downstream)، پمپهای جابجایی مثبت در پالایشگاهها برای انتقال فرآوردههای نهایی مانند روغنهای صنعتی، گریس و سوختهای سنگین به کار میروند. استفاده از متریال مقاوم به خوردگی و طراحیهای ضدانفجار (Explosion-proof) در این پمپها، ایمنی و طول عمر آنها را در محیطهای خطرناک صنعت نفت تضمین میکند.

2. صنایع غذایی و نوشیدنی

در صنایع غذایی، پمپهای جابجایی مثبت به دلیل توانایی انتقال سیالات حساس بدون آسیب به بافت آنها، بسیار محبوب هستند. محصولاتی مانند عسل، شکلات، سس، ماست و خمیر نان با این پمپها جابهجا میشوند.

این پمپها جریان یکنواخت و بدون ضربه ایجاد میکنند که مانع از ایجاد کف یا تغییر در ساختار محصول میشود. این ویژگی در حفظ کیفیت و بافت مواد غذایی اهمیت زیادی دارد. پمپهای لوبی و پریستالتیک به دلیل طراحی بهداشتی و قابلیت شستشو (CIP/SIP)، در خطوط تولید مواد غذایی و نوشیدنی بهطور گسترده استفاده میشوند.

انتخاب متریال مناسب مانند فولاد ضدزنگ و آببندهای مقاوم به دما و مواد شیمیایی، الزامات بهداشتی صنایع غذایی را برآورده میکند. این پمپها همچنین در فرآیندهای بستهبندی برای پر کردن دقیق بطریها، شیشهها و بستهها با حجم مشخص استفاده میشوند.

3. صنایع دارویی و بیوتکنولوژی

در صنایع دارویی، دقت و بهداشت اهمیت حیاتی دارد. پمپهای جابجایی مثبت، بهویژه مدلهای پریستالتیک و دیافراگمی، برای انتقال محلولهای دارویی، سرمها و محیطهای کشت سلولی استفاده میشوند. این پمپها به دلیل عدم تماس مستقیم قطعات مکانیکی با سیال، خطر آلودگی را به حداقل میرسانند و امکان استریلسازی آسان را فراهم میکنند. در فرآیندهای بیوتکنولوژی، پمپهای پریستالتیک برای انتقال محیطهای حساس به برش (Shear-sensitive) مانند سلولهای زنده استفاده میشوند.

قابلیت کنترل دقیق دبی، این پمپها را برای فرآیندهای دوزینگ مواد فعال دارویی (API) ایدهآل میکند. استفاده از متریالهای سازگار با الزامات FDA و USP Class VI، اطمینان از ایمنی و کیفیت محصول را تضمین میکند.

4. صنایع شیمیایی

در صنایع شیمیایی، پمپهای جابجایی مثبت برای انتقال اسیدها، بازها، حلالها و سایر مواد خورنده یا خطرناک استفاده میشوند. پمپهای دیافراگمی و دندهای با متریال مقاوم به خوردگی مانند PTFE یا آلیاژهای خاص، برای این کاربردها مناسب هستند.

توانایی کار با سیالات غلیظ و حاوی ذرات جامد، این پمپها را برای انتقال دوغابها و سوسپانسیونها ایدهآل میکند. در فرآیندهای دوزینگ مواد شیمیایی، دقت بالای پمپهای جابجایی مثبت باعث کاهش مصرف مواد و افزایش ایمنی میشود. طراحی ضدنشت و قابلیت کار در محیطهای خطرناک (ATEX) از دیگر ویژگیهای مهم این پمپها در صنایع شیمیایی است.

5. تصفیهخانههای آب و فاضلاب

در تصفیهخانهها، پمپهای جابجایی مثبت برای تزریق مواد شیمیایی مانند کلر، پلیمرها و منعقدکنندهها استفاده میشوند. این پمپها همچنین برای انتقال لجن غلیظ و مواد جامد معلق در آب مناسب هستند. توانایی کار با سیالات با ویسکوزیته بالا و حاوی ذرات، آنها را برای بخشهای مختلف تصفیهخانه ایدهآل میکند.

پمپهای دیافراگمی و پیچی به دلیل مقاومت در برابر خوردگی و سایش، در این صنعت بسیار رایج هستند. قابلیت کنترل دقیق دبی، امکان بهینهسازی مصرف مواد شیمیایی و کاهش هزینههای عملیاتی را فراهم میکند.

6. صنایع کاغذ و خمیر

در صنایع کاغذ، پمپهای جابجایی مثبت برای انتقال خمیر کاغذ با غلظتهای مختلف استفاده میشوند. پمپهای پیچی و لوبی به دلیل توانایی کار با مواد فیبری و غلیظ، انتخابهای رایجی در این صنعت هستند.

این پمپها جریان یکنواختی ایجاد میکنند که برای فرآیندهای حساس تولید کاغذ ضروری است. مقاومت در برابر سایش ناشی از ذرات فیبری، طول عمر پمپ را افزایش میدهد. قابلیت کار در فشارهای بالا، امکان انتقال خمیر به فواصل طولانی را فراهم میکند.

7. صنایع رنگ و پوشش

پمپهای جابجایی مثبت برای انتقال رنگها، رزینها و پوششهای صنعتی استفاده میشوند. توانایی کار با سیالات غلیظ و چسبناک، این پمپها را برای این صنعت مناسب میکند. پمپهای دندهای و پرهای به دلیل دبی یکنواخت، کیفیت پوشش را بهبود میبخشند. انتخاب متریال مقاوم به حلالها، طول عمر پمپ را افزایش میدهد. قابلیت کنترل دقیق دبی، مصرف مواد را بهینه و هزینهها را کاهش میدهد.

مزایای پمپ جابجایی مثبت

1. دبی ثابت و مستقل از فشار

یکی از مهمترین مزایای پمپهای جابجایی مثبت، توانایی آنها در تأمین دبی ثابت است، حتی زمانی که فشار سیستم تغییر میکند. این ویژگی بهویژه در فرآیندهایی که نیاز به تزریق دقیق مواد شیمیایی یا افزودنیها دارند، اهمیت حیاتی دارد.

در سیستمهایی که فشار بهطور ناگهانی تغییر میکند، مانند خطوط لوله طولانی یا فرآیندهای چندمرحلهای، پمپ جابجایی مثبت همچنان میتواند جریان یکنواختی را حفظ کند. این امر باعث افزایش کیفیت محصول و کاهش نوسانات فرآیند میشود.

این ویژگی همچنین باعث میشود که طراحی سیستمهای کنترلی سادهتر شود، زیرا نیازی به جبران تغییرات دبی ناشی از تغییر فشار نیست. در صنایع دارویی و غذایی، این دبی ثابت به معنای حفظ نسبت دقیق ترکیبات و جلوگیری از تغییر در کیفیت نهایی محصول است. از نظر اقتصادی، دبی ثابت باعث کاهش هدررفت مواد و بهینهسازی مصرف انرژی میشود، زیرا پمپ تنها به اندازه نیاز واقعی کار میکند.

2. توانایی کار با سیالات غلیظ و حاوی ذرات

پمپهای جابجایی مثبت میتوانند با سیالاتی که ویسکوزیته بسیار بالا دارند، مانند عسل، قیر یا خمیر، بدون افت محسوس راندمان کار کنند. این توانایی ناشی از ماهیت مکانیکی جابجایی حجم ثابت است که وابسته به انرژی جنبشی سیال نیست. در صنایع غذایی، این ویژگی باعث میشود که محصولاتی مانند شکلات یا خمیر نان بدون آسیب به بافت یا تغییر در کیفیت منتقل شوند.

در صنایع شیمیایی، پمپهای جابجایی مثبت میتوانند دوغابها و سوسپانسیونهای حاوی ذرات جامد را بدون گرفتگی یا آسیب جدی پمپاژ کنند. این انعطافپذیری عملیاتی، دامنه کاربرد این پمپها را بهطور چشمگیری افزایش میدهد.

3. توانایی ایجاد فشارهای بالا

پمپهای جابجایی مثبت قادرند فشارهای بسیار بالایی ایجاد کنند، حتی تا صدها بار، بدون افت محسوس در دبی. این ویژگی آنها را برای کاربردهایی مانند تزریق در چاههای نفت، سیستمهای هیدرولیک و شستشوی فشار قوی ایدهآل میکند. توانایی ایجاد فشار بالا به دلیل محصور کردن کامل سیال و رانش مکانیکی آن است، نه وابستگی به سرعت جریان.

این مزیت باعث میشود که بتوان از این پمپها در سیستمهایی با مقاومت زیاد لولهکشی یا ارتفاع زیاد استفاده کرد. در صنایع فرآیندی، فشار بالا به معنای توانایی انتقال سیال به فواصل طولانی یا غلبه بر موانع مکانیکی است.

4. دقت بالا در دوزینگ و تزریق

پمپهای جابجایی مثبت به دلیل دبی ثابت و کنترلپذیری بالا، برای فرآیندهای دوزینگ بسیار مناسب هستند. در صنایع شیمیایی، این دقت باعث کاهش مصرف مواد و افزایش ایمنی میشود. در صنایع دارویی، دوزینگ دقیق به معنای تضمین کیفیت و اثربخشی محصول است. این پمپها میتوانند با سیستمهای کنترل خودکار ترکیب شوند تا دبی بر اساس نیاز فرآیند بهطور لحظهای تنظیم شود. این ویژگی باعث کاهش خطاهای انسانی و افزایش بهرهوری میشود.

5. انعطافپذیری در نوع سیال

پمپهای جابجایی مثبت میتوانند با طیف وسیعی از سیالات، از مایعات بسیار رقیق تا مواد بسیار غلیظ، کار کنند. این پمپها همچنین میتوانند با سیالات خورنده، سمی یا حساس به آلودگی کار کنند، با انتخاب متریال مناسب. در صنایع غذایی و دارویی، این انعطافپذیری به معنای توانایی کار با محصولات متنوع در یک خط تولید است. در صنایع شیمیایی، این ویژگی باعث میشود که یک پمپ بتواند چندین وظیفه مختلف را انجام دهد. این تنوع در کاربرد، سرمایهگذاری در پمپ جابجایی مثبت را از نظر اقتصادی توجیهپذیر میکند.

معایب پمپ جابجایی مثبت

1. نیاز به شیر اطمینان

به دلیل ماهیت عملکرد پمپهای جابجایی مثبت، اگر مسیر خروجی مسدود شود، فشار بهسرعت افزایش مییابد. این افزایش فشار میتواند به پمپ، لولهکشی و تجهیزات جانبی آسیب جدی وارد کند. برای جلوگیری از این مشکل، نصب شیر اطمینان یا بایپس الزامی است. این الزام باعث افزایش هزینه نصب و پیچیدگی سیستم میشود. با این حال، این هزینه در برابر حفاظت از تجهیزات و ایمنی سیستم قابل توجیه است.

2. حساسیت به کارکرد خشک

بسیاری از پمپهای جابجایی مثبت برای روانکاری و آببندی به حضور سیال وابستهاند. کارکرد بدون سیال میتواند باعث سایش سریع قطعات و افزایش دما شود. این مشکل بهویژه در پمپهای پیستونی و پلانجری شدیدتر است. برای جلوگیری از این وضعیت، باید از سنسورهای سطح یا فشار استفاده شود. این حساسیت باعث میشود که طراحی سیستم نیازمند دقت بیشتری باشد.

3. هزینه اولیه بالاتر

پمپهای جابجایی مثبت به دلیل طراحی پیچیدهتر و استفاده از متریال مقاومتر، معمولاً هزینه اولیه بیشتری دارند. این هزینه میتواند برای برخی پروژهها مانع انتخاب این پمپها شود. با این حال، طول عمر بیشتر و راندمان بالاتر میتواند این هزینه را در طول زمان جبران کند. در پروژههایی با بودجه محدود، ممکن است پمپ گریز از مرکز انتخاب شود، اما باید هزینه چرخه عمر در نظر گرفته شود. در بسیاری از موارد، سرمایهگذاری اولیه بالاتر به معنای کاهش هزینههای عملیاتی در آینده است.

4. نیاز به نگهداری منظم

به دلیل وجود قطعات متحرک بیشتر، پمپهای جابجایی مثبت نیاز به نگهداری منظم دارند. این نگهداری شامل تعویض آببندها، روانکاری و بررسی سایش قطعات است. در صورت عدم نگهداری مناسب، راندمان پمپ کاهش یافته و احتمال خرابی افزایش مییابد. این موضوع میتواند هزینههای عملیاتی را افزایش دهد. با این حال، نگهداری پیشگیرانه میتواند طول عمر پمپ را بهطور قابل توجهی افزایش دهد.

5. ابعاد و وزن بیشتر در برخی مدلها

برخی از انواع پمپهای جابجایی مثبت، بهویژه مدلهای صنعتی با ظرفیت بالا یا فشار کاری زیاد، به دلیل طراحی مکانیکی پیچیده و استفاده از قطعات مقاوم و ضخیم، ابعاد و وزن قابل توجهی دارند. این موضوع بهخصوص در پمپهای پیستونی بزرگ، پمپهای پلانجری فشار بالا و پمپهای پیچی چندپیچ صنعتی مشهود است. وزن بالای این پمپها ناشی از استفاده از بدنههای ضخیم، شافتهای سنگین و یاتاقانهای بزرگ است که برای تحمل فشار و گشتاور بالا ضروری هستند.

ابعاد و وزن زیاد میتواند بر فرآیند نصب و راهاندازی تأثیر بگذارد. در بسیاری از موارد، برای جابهجایی و نصب این پمپها نیاز به جرثقیل یا تجهیزات لیفتینگ صنعتی وجود دارد. این امر نهتنها هزینه نصب را افزایش میدهد، بلکه نیازمند برنامهریزی دقیق و رعایت نکات ایمنی بیشتری است. در پروژههایی که فضای نصب محدود است، این مسئله میتواند چالشبرانگیز باشد.

وزن بالاتر همچنین میتواند بر طراحی فونداسیون و سازه نگهدارنده پمپ اثر بگذارد. برای جلوگیری از لرزش و اطمینان از عملکرد پایدار، لازم است فونداسیون با مقاومت و ابعاد مناسب طراحی شود. این موضوع بهویژه در پمپهایی که در فشارهای بالا کار میکنند اهمیت دارد، زیرا نیروهای دینامیکی بیشتری به سازه منتقل میشود.

از نظر حملونقل، پمپهای سنگینتر هزینه بیشتری برای جابهجایی دارند و ممکن است نیاز به بستهبندی و محافظت ویژه در برابر ضربه و رطوبت داشته باشند. این موضوع در پروژههای بینالمللی که پمپ باید از طریق حملونقل دریایی یا زمینی طولانیمدت منتقل شود، اهمیت بیشتری پیدا میکند.

با این حال، باید توجه داشت که ابعاد و وزن بیشتر همیشه یک نقطه ضعف مطلق نیست. در بسیاری از موارد، این ویژگیها نشانهای از استحکام، دوام و توانایی پمپ برای کار در شرایط سخت هستند. پمپهای سنگینتر معمولاً طول عمر بیشتری دارند و در برابر شوکهای مکانیکی و فشارهای ناگهانی مقاومترند. بنابراین، در انتخاب پمپ باید بین محدودیتهای فضا و وزن با مزایای عملکردی و طول عمر تعادل برقرار کرد.

جدول خلاصه مزایا و معایب پمپ جابجایی مثبت

| دستهبندی | مورد | توضیح کوتاه |

|---|---|---|

| مزایا | دبی ثابت و مستقل از فشار | حفظ جریان یکنواخت حتی با تغییر فشار سیستم، ایدهآل برای دوزینگ و فرآیندهای حساس |

| توانایی کار با سیالات غلیظ و حاوی ذرات | مناسب برای عسل، قیر، خمیر، دوغاب و مواد فیبری بدون افت راندمان | |

| توانایی ایجاد فشارهای بالا | امکان کار تا صدها بار فشار، مناسب برای تزریق در چاه نفت و سیستمهای هیدرولیک | |

| دقت بالا در دوزینگ و تزریق | کنترل دقیق حجم تزریق، کاهش هدررفت مواد و افزایش کیفیت محصول | |

| انعطافپذیری در نوع سیال | قابلیت کار با طیف وسیعی از مایعات، از رقیق تا بسیار غلیظ، خورنده یا حساس | |

| معایب | نیاز به شیر اطمینان | الزامی برای جلوگیری از آسیب در صورت انسداد خروجی، افزایش هزینه نصب |

| حساسیت به کارکرد خشک | خطر سایش و خرابی سریع در صورت نبود سیال، نیاز به سنسورهای حفاظتی | |

| هزینه اولیه بالاتر | ناشی از طراحی پیچیدهتر و متریال مقاومتر، اما جبرانپذیر در طول عمر | |

| نیاز به نگهداری منظم | تعویض آببند، روانکاری و بررسی سایش قطعات بهصورت دورهای | |

| ابعاد و وزن بیشتر در برخی مدلها | دشواری نصب و حمل، نیاز به فونداسیون قوی، اما نشانهای از دوام و استحکام |

نکات مهم در انتخاب و خرید پمپ جابجایی مثبت

۹.۱ شناخت دقیق نوع و ویژگیهای سیال

اولین و شاید مهمترین گام در انتخاب پمپ جابجایی مثبت، شناخت کامل سیالی است که قرار است پمپاژ شود. این شامل دانستن ویسکوزیته، چگالی، دما، فشار بخار، خورندگی، سایندگی و حتی حساسیت سیال به برش مکانیکی است. هر یک از این ویژگیها میتواند بر انتخاب نوع پمپ، متریال ساخت و طراحی آببندی تأثیر مستقیم بگذارد.

برای مثال، سیالات با ویسکوزیته بالا مانند قیر یا عسل نیازمند پمپهایی هستند که بتوانند بدون افت راندمان، حجم ثابت را جابهجا کنند، مانند پمپهای پیچی یا لوبی. در مقابل، سیالات رقیق و خورنده ممکن است به پمپ دیافراگمی با متریال مقاوم به خوردگی نیاز داشته باشند.

اگر سیال حاوی ذرات جامد باشد، باید پمپی انتخاب شود که طراحی آن مانع از گرفتگی یا آسیب به اجزای داخلی شود. پمپهای پیچی و دیافراگمی معمولاً در این شرایط عملکرد خوبی دارند.

حساسیت سیال به برش مکانیکی نیز مهم است. برخی محصولات غذایی یا دارویی در اثر برش زیاد، کیفیت خود را از دست میدهند. در این موارد، پمپهای لوبی یا پریستالتیک که جریان نرم و بدون ضربه ایجاد میکنند، مناسبتر هستند.

دما و فشار کاری سیال نیز باید در نظر گرفته شود. سیالات داغ ممکن است به متریال خاصی برای شلنگ یا آببند نیاز داشته باشند و سیالات با فشار بخار بالا ممکن است باعث کاویتاسیون شوند.

در صنایع شیمیایی، واکنشپذیری سیال با متریال پمپ اهمیت ویژهای دارد. انتخاب اشتباه میتواند منجر به خوردگی سریع و خرابی پمپ شود. در نهایت، داشتن آنالیز کامل سیال پیش از انتخاب پمپ، نهتنها عملکرد بهینه را تضمین میکند، بلکه از هزینههای تعمیر و توقف تولید جلوگیری میکند.

۹.۲ تعیین دبی و فشار مورد نیاز

دبی (Flow Rate) و فشار (Pressure) دو پارامتر کلیدی در انتخاب هر پمپ هستند. دبی مورد نیاز باید بر اساس حداکثر ظرفیت سیستم و نیاز فرآیند تعیین شود، نه صرفاً شرایط عادی. در پمپهای جابجایی مثبت، دبی تقریباً مستقل از فشار است، اما فشار کاری بر انتخاب نوع پمپ و طراحی اجزای آن تأثیر میگذارد. برای فشارهای بالا، پمپهای پلانجری یا پیستونی مناسبترند.

در سیستمهایی که فشار متغیر است، باید اطمینان حاصل شود که پمپ میتواند در تمام محدوده فشار، دبی مورد نیاز را تأمین کند. انتخاب پمپ با ظرفیت بیش از حد نیاز میتواند منجر به مصرف انرژی بیشتر و هزینههای عملیاتی بالاتر شود. برعکس، انتخاب پمپ با ظرفیت کمتر از نیاز، باعث فشار بیش از حد به پمپ و کاهش عمر آن میشود.

در برخی کاربردها، نیاز به دبی متغیر وجود دارد. در این موارد، باید پمپی انتخاب شود که قابلیت کنترل سرعت یا کورس را داشته باشد. فشار مکش نیز باید در نظر گرفته شود. اگر فشار مکش پایین باشد، ممکن است نیاز به پمپ با قابلیت مکش قوی یا نصب بوستر پمپ باشد. در نهایت، هماهنگی بین دبی و فشار مورد نیاز با منحنی عملکرد پمپ، کلید انتخاب صحیح است.

۹.۳ انتخاب متریال مناسب

انتخاب متریال ساخت پمپ باید بر اساس ویژگیهای شیمیایی و فیزیکی سیال انجام شود. فولاد ضدزنگ، چدن، برنز، آلیاژهای خاص و پلاستیکهای مهندسی هر کدام مزایا و محدودیتهای خود را دارند. برای سیالات خورنده، متریالهایی مانند فولاد ضدزنگ ۳۱۶ یا آلیاژهای نیکل مناسب هستند. برای سیالات ساینده، استفاده از پوششهای ضدسایش یا سرامیک توصیه میشود.

در صنایع غذایی و دارویی، متریال باید مطابق با استانداردهای بهداشتی مانند FDA یا USP Class VI باشد. انتخاب اشتباه متریال میتواند منجر به خوردگی، سایش یا آلودگی محصول شود. در برخی موارد، ترکیب چند متریال برای بخشهای مختلف پمپ بهترین راهحل است. مثلاً بدنه از فولاد ضدزنگ و آببندها از PTFE. دما و فشار کاری نیز بر انتخاب متریال تأثیر میگذارد. برخی متریالها در دماهای بالا استحکام خود را از دست میدهند. مشاوره با تولیدکننده یا استفاده از جداول سازگاری شیمیایی میتواند ریسک انتخاب اشتباه را کاهش دهد.

۹.۴ نوع محرک و سیستم کنترل

پمپهای جابجایی مثبت میتوانند با محرکهای مختلف مانند موتور الکتریکی، موتور هیدرولیک، پنوماتیک یا حتی موتور احتراق داخلی کار کنند. انتخاب نوع محرک باید بر اساس شرایط محل نصب، دسترسی به منابع انرژی و نیاز به کنترل سرعت انجام شود. در کاربردهایی که نیاز به دبی متغیر است، استفاده از اینورتر (VFD) یا سیستمهای کنترل کورس توصیه میشود.

در محیطهای خطرناک، باید از موتورهای ضدانفجار استفاده شود. سیستم کنترل میتواند شامل سنسورهای فشار، دما و دبی باشد تا عملکرد پمپ بهینه و ایمن باشد. انتخاب سیستم کنترل مناسب میتواند از خرابیهای پرهزینه جلوگیری کند. هماهنگی بین محرک و پمپ از نظر توان و سرعت، برای جلوگیری از اضافهبار یا کاویتاسیون ضروری است.

۹.۵ الزامات نگهداری و تعمیرات

پیش از خرید پمپ، باید الزامات نگهداری آن بررسی شود. برخی پمپها نیاز به سرویسهای دورهای کوتاهمدت دارند، در حالی که برخی دیگر با طراحی بهینه، فاصله بین سرویسها را افزایش میدهند. دسترسی آسان به قطعات یدکی و خدمات پس از فروش، عامل مهمی در انتخاب پمپ است.

هزینه و زمان توقف برای تعمیرات باید در نظر گرفته شود. پمپهایی با طراحی ماژولار، تعمیر و تعویض قطعات را آسانتر میکنند. آموزش پرسنل نگهداری برای کار با پمپ و تشخیص علائم خرابی، میتواند طول عمر پمپ را افزایش دهد. در صنایع حساس، داشتن پمپ یدکی (Standby) برای جلوگیری از توقف تولید ضروری است. بررسی سوابق عملکرد و خرابی مدلهای مشابه میتواند دید خوبی از نیازهای نگهداری بدهد.

۹.۶ هزینه چرخه عمر (Life Cycle Cost)

هزینه خرید تنها بخشی از هزینه واقعی پمپ است. هزینههای انرژی، نگهداری، تعمیرات و توقف تولید نیز باید در نظر گرفته شود. پمپهایی که راندمان بالاتری دارند، حتی اگر قیمت اولیه بیشتری داشته باشند، در طول زمان میتوانند صرفهجویی قابل توجهی در مصرف انرژی ایجاد کنند. این صرفهجویی بهویژه در سیستمهایی که پمپ بهصورت مداوم کار میکند، بسیار محسوس است و میتواند هزینه اولیه را در مدت کوتاهی جبران کند.

هزینههای نگهداری و تعمیرات نیز بخش مهمی از هزینه چرخه عمر هستند. پمپهایی که طراحی سادهتر و قطعات با دوامتری دارند، معمولاً هزینه نگهداری کمتری دارند و زمان توقف کمتری را تجربه میکنند. این موضوع در صنایع حساس که توقف تولید هزینههای سنگینی دارد، اهمیت دوچندان پیدا میکند.

هزینه توقف تولید (Downtime Cost) گاهی از هزینه خرید پمپ بسیار بیشتر است. بنابراین، انتخاب پمپی که قابلیت اطمینان بالایی داشته باشد و در شرایط کاری سخت عملکرد پایدار ارائه دهد، از نظر اقتصادی منطقیتر است. مصرف قطعات یدکی و در دسترس بودن آنها نیز باید در محاسبه هزینه چرخه عمر لحاظ شود. پمپهایی که قطعات استاندارد و قابل تأمین سریع دارند، هزینه عملیاتی کمتری ایجاد میکنند.

در نهایت، تحلیل هزینه چرخه عمر باید شامل همه عوامل از جمله هزینه خرید، نصب، انرژی، نگهداری، تعمیرات، توقف تولید و حتی هزینه دفع یا بازیافت پمپ در پایان عمر مفید باشد. استفاده از نرمافزارهای تخصصی LCC یا مشاوره با تولیدکننده میتواند به تصمیمگیری دقیقتر کمک کند و از انتخابهای پرهزینه در آینده جلوگیری نماید.

۹.۷ شرایط نصب و فضای موجود

پیش از انتخاب پمپ، باید شرایط فیزیکی محل نصب بهدقت بررسی شود. این شامل ابعاد فضای موجود، دسترسی برای نصب و نگهداری، و مسیرهای لولهکشی ورودی و خروجی است. برخی پمپهای جابجایی مثبت، بهویژه مدلهای صنعتی بزرگ، نیاز به فضای بیشتری برای نصب و سرویس دارند. این موضوع باید در طراحی اولیه سیستم لحاظ شود تا در آینده با محدودیتهای فیزیکی مواجه نشوید.

ارتعاشات و نویز تولیدی پمپ نیز باید در نظر گرفته شود. در محیطهایی که حساسیت به صدا وجود دارد، ممکن است نیاز به نصب عایق صوتی یا انتخاب پمپ با طراحی کمصدا باشد.

شرایط محیطی مانند دما، رطوبت، گردوغبار یا وجود مواد خورنده در هوا میتواند بر انتخاب نوع پمپ و متریال آن تأثیر بگذارد. برای مثال، در محیطهای ساحلی یا شیمیایی، استفاده از پوششهای ضدخوردگی ضروری است.

دسترسی به پمپ برای تعمیرات و سرویس دورهای باید آسان باشد. طراحی محل نصب بهگونهای که نیاز به باز کردن کامل سیستم لولهکشی برای دسترسی به پمپ نباشد، هزینه و زمان نگهداری را کاهش میدهد.

وزن پمپ و نیاز به فونداسیون مناسب نیز باید در نظر گرفته شود. پمپهای سنگینتر نیاز به پایههای مقاوم و تراز دقیق دارند تا از لرزش و آسیب جلوگیری شود. در نهایت، هماهنگی بین تیم طراحی مکانیک، برق و سازه در مرحله انتخاب پمپ، از بروز مشکلات نصب و هزینههای اضافی جلوگیری میکند.

۹.۸ الزامات ایمنی و استانداردها

انتخاب پمپ باید مطابق با استانداردهای ایمنی و کیفیت مرتبط با صنعت مورد نظر باشد. این استانداردها میتوانند شامل API، ISO، ANSI، FDA، ATEX و غیره باشند. در محیطهای خطرناک که احتمال وجود گازهای قابل اشتعال یا گردوغبار انفجاری وجود دارد، باید از پمپها و موتورهای ضدانفجار استفاده شود. در صنایع غذایی و دارویی، رعایت الزامات بهداشتی مانند قابلیت شستشو (CIP/SIP) و استفاده از متریالهای تأییدشده توسط FDA ضروری است.

استانداردهای زیستمحیطی نیز باید در نظر گرفته شوند. پمپهایی که نشت سیال را به حداقل میرسانند، در صنایع حساس به آلودگی محیطی اهمیت ویژهای دارند. برخی پروژهها نیازمند تأییدیههای خاص از مراجع قانونی یا مشتریان هستند. انتخاب پمپ با گواهینامههای معتبر میتواند فرآیند تأیید را تسهیل کند. ایمنی پرسنل نیز باید در نظر گرفته شود. طراحی پمپ باید بهگونهای باشد که خطرات مکانیکی، الکتریکی یا شیمیایی را به حداقل برساند. در نهایت، رعایت استانداردها نهتنها الزامی قانونی است، بلکه باعث افزایش اعتماد مشتری و کاهش ریسکهای عملیاتی میشود.

چکلیست انتخاب پمپ جابجایی مثبت

| مرحله | مورد بررسی | توضیح کوتاه | وضعیت |

|---|---|---|---|

| ۱ | شناخت کامل سیال | ویسکوزیته، چگالی، دما، خورندگی، سایندگی، حساسیت به برش، وجود ذرات جامد | ☐ |

| ۲ | دبی مورد نیاز | حداکثر و حداقل دبی، شرایط کاری، نیاز به دبی ثابت یا متغیر | ☐ |

| ۳ | فشار کاری | فشار مکش و رانش، فشار متغیر یا ثابت، نیاز به فشار بالا | ☐ |

| ۴ | انتخاب متریال | سازگاری شیمیایی با سیال، مقاومت به خوردگی و سایش، الزامات بهداشتی | ☐ |

| ۵ | نوع پمپ مناسب | پیستونی، پلانجری، دیافراگمی، دندهای، لوبی، پیچی، پرهای، پریستالتیک | ☐ |

| ۶ | نوع محرک | موتور الکتریکی، هیدرولیک، پنوماتیک، احتراق داخلی، نیاز به کنترل سرعت | ☐ |

| ۷ | سیستم کنترل | سنسورهای فشار، دما، دبی، اینورتر (VFD)، کنترل کورس | ☐ |

| ۸ | الزامات نگهداری | فاصله سرویسها، سهولت تعمیر، دسترسی به قطعات یدکی | ☐ |

| ۹ | هزینه چرخه عمر (LCC) | هزینه خرید، نصب، انرژی، نگهداری، توقف تولید، قطعات یدکی | ☐ |

| ۱۰ | شرایط نصب | فضای موجود، مسیر لولهکشی، فونداسیون، ارتعاش و نویز | ☐ |

| ۱۱ | شرایط محیطی | دما، رطوبت، گردوغبار، محیط خورنده یا انفجاری | ☐ |

| ۱۲ | استانداردها و ایمنی | API، ISO، ANSI، FDA، ATEX، الزامات قانونی و بهداشتی | ☐ |

| ۱۳ | ایمنی عملیاتی | نیاز به شیر اطمینان، حفاظت در برابر کارکرد خشک، سیستمهای حفاظتی | ☐ |

| ۱۴ | ملاحظات حملونقل | وزن، ابعاد، نیاز به تجهیزات لیفتینگ، بستهبندی | ☐ |

| ۱۵ | پشتیبانی و خدمات پس از فروش | گارانتی، آموزش پرسنل، پشتیبانی فنی، موجودی قطعات | ☐ |

نگهداری و سرویس پمپهای جابجایی مثبت

نگهداری صحیح پمپهای جابجایی مثبت نهتنها عمر مفید تجهیزات را افزایش میدهد، بلکه باعث کاهش توقفهای ناخواسته، بهبود راندمان و کاهش هزینههای عملیاتی میشود. در ادامه، مهمترین حوزههای نگهداری و سرویس را بررسی میکنیم.

۱۰.۱ بازرسی و سرویس دورهای

بازرسی دورهای به معنای بررسی منظم وضعیت پمپ و اجزای آن در فواصل زمانی مشخص است. این کار باید بر اساس دستورالعمل سازنده و شرایط کاری پمپ انجام شود. هدف از این بازرسی، شناسایی مشکلات احتمالی قبل از بروز خرابی جدی است.

در بازرسی دورهای، باید وضعیت آببندها، یاتاقانها، شافت، محفظه پمپ و اتصالات بررسی شود. هرگونه نشتی، صدای غیرعادی یا لرزش باید بهعنوان نشانهای از مشکل احتمالی در نظر گرفته شود.

بازرسی منظم به تیم نگهداری این امکان را میدهد که قطعات فرسوده را قبل از خرابی کامل تعویض کنند، که این امر از توقف ناگهانی تولید جلوگیری میکند. در صنایع حساس مانند دارویی یا غذایی، بازرسی دورهای باید شامل بررسی تمیزی و رعایت الزامات بهداشتی نیز باشد. ثبت نتایج بازرسی در یک سیستم مدیریت نگهداری (CMMS) کمک میکند تا تاریخچه عملکرد پمپ و روند فرسایش قطعات بهطور دقیق پیگیری شود.

این دادهها میتوانند برای پیشبینی زمان تعویض قطعات و برنامهریزی تعمیرات پیشگیرانه استفاده شوند. در نهایت، بازرسی دورهای یک سرمایهگذاری کوچک برای جلوگیری از هزینههای بزرگ تعمیرات اساسی و توقف تولید است.

۱۰.۲ روانکاری و سیستمهای روغنکاری

روانکاری مناسب یکی از حیاتیترین بخشهای نگهداری پمپهای جابجایی مثبت است. یاتاقانها، چرخدندهها و سایر قطعات متحرک برای کاهش اصطکاک و جلوگیری از سایش به روانکاری مناسب نیاز دارند.

انتخاب نوع روانکار باید بر اساس توصیه سازنده و شرایط کاری پمپ انجام شود. استفاده از روانکار نامناسب میتواند باعث افزایش سایش و کاهش عمر قطعات شود.

باید برنامهای منظم برای تعویض یا شارژ مجدد روانکار وجود داشته باشد. در محیطهای آلوده یا با دمای بالا، این فواصل ممکن است کوتاهتر شود.

برخی پمپها دارای سیستمهای روغنکاری خودکار هستند که بهطور مداوم روانکار را به نقاط مورد نیاز میرسانند. این سیستمها نیاز به بررسی و نگهداری منظم دارند. سطح و کیفیت روانکار باید بهطور منظم بررسی شود. تغییر رنگ، وجود ذرات یا کاهش ویسکوزیته میتواند نشانه آلودگی یا تخریب روانکار باشد.

در صورت استفاده از گریس، باید از نوع و مقدار مناسب استفاده شود تا از آسیب به آببندها و یاتاقانها جلوگیری شود. روانکاری صحیح نهتنها عمر قطعات را افزایش میدهد، بلکه باعث کاهش مصرف انرژی و بهبود راندمان پمپ نیز میشود.

۱۰.۳ تعویض و نگهداری آببندها (Seals)

آببندها نقش حیاتی در جلوگیری از نشت سیال و حفظ فشار داخلی پمپ دارند. خرابی آببند میتواند منجر به نشت، کاهش راندمان و حتی آسیب به سایر اجزای پمپ شود. انواع مختلفی از آببندها وجود دارد، از جمله آببند مکانیکی، پکینگ و آببندهای مغناطیسی. انتخاب نوع مناسب به نوع سیال، فشار و دمای کاری بستگی دارد.

بازرسی منظم آببندها برای شناسایی نشانههای سایش یا آسیب ضروری است. هرگونه نشتی باید فوراً بررسی و رفع شود. تعویض بهموقع آببندها از آسیب به شافت و محفظه پمپ جلوگیری میکند. تأخیر در تعویض میتواند هزینههای تعمیرات را بهطور قابل توجهی افزایش دهد.

در صنایع حساس، آببندها باید از متریالهای سازگار با الزامات بهداشتی ساخته شوند. آموزش پرسنل برای نصب صحیح آببندها اهمیت زیادی دارد، زیرا نصب نادرست میتواند باعث خرابی زودهنگام شود. استفاده از آببندهای باکیفیت و مطابق با مشخصات سازنده، بهترین راه برای کاهش هزینههای نگهداری در این بخش است.

۱۰.۴ پایش ارتعاش و صدا

ارتعاش و صدای غیرعادی میتواند نشانهای از مشکلات مکانیکی یا هیدرولیکی در پمپ باشد. پایش منظم این پارامترها به شناسایی زودهنگام مشکلات کمک میکند. دلایل ارتعاش میتواند شامل عدم تراز بودن شافت، سایش یاتاقانها، کاویتاسیون یا عدم تعادل پروانهها و اجزای دوار باشد. استفاده از دستگاههای آنالیز ارتعاش میتواند اطلاعات دقیقی درباره وضعیت پمپ ارائه دهد و به برنامهریزی تعمیرات پیشگیرانه کمک کند.

صدای غیرعادی نیز باید جدی گرفته شود. تغییر در الگوی صدا میتواند نشانهای از خرابی قریبالوقوع باشد. پایش ارتعاش و صدا باید بهصورت دورهای و در شرایط کاری عادی انجام شود تا دادهها قابل مقایسه باشند. ثبت و تحلیل دادههای ارتعاش در طول زمان میتواند روند فرسایش قطعات را نشان دهد. این روش پایش وضعیت (Condition Monitoring) یکی از مؤثرترین ابزارها برای افزایش عمر مفید پمپ و کاهش توقفهای ناخواسته است.

۱۰.۵ تمیزکاری و جلوگیری از آلودگی

تمیز نگهداشتن پمپ و محیط اطراف آن از تجمع گردوغبار، آلودگی و مواد شیمیایی، عمر مفید تجهیزات را افزایش میدهد. در صنایع غذایی و دارویی، تمیزکاری منظم برای رعایت الزامات بهداشتی ضروری است. این کار معمولاً با استفاده از سیستمهای CIP (Clean-In-Place) انجام میشود.

آلودگی میتواند وارد سیستم روانکاری شود و باعث سایش سریع قطعات شود. بنابراین، باید از ورود گردوغبار و ذرات به مخازن روانکار جلوگیری کرد. تمیزکاری همچنین به شناسایی سریع نشتیها یا آسیبهای ظاهری کمک میکند.

در محیطهای خورنده، شستشوی منظم پمپ با آب یا محلولهای خنثیکننده میتواند از خوردگی جلوگیری کند. باید از مواد تمیزکننده سازگار با متریال پمپ استفاده شود تا به آببندها و پوششها آسیب نرسد. تمیزکاری منظم بخشی از فرهنگ نگهداری پیشگیرانه است و نباید بهعنوان یک کار جانبی در نظر گرفته شود.

۱۰.۶ آموزش و مستندسازی

آموزش پرسنل نگهداری و اپراتورها نقش کلیدی در عملکرد بهینه پمپ دارد. آشنایی با دستورالعملهای سازنده و روشهای صحیح کار با پمپ، از بروز خطاهای انسانی جلوگیری میکند.

آموزش باید شامل آشنایی کامل با ساختار پمپ، نحوه عملکرد، علائم هشداردهنده خرابی و روشهای صحیح خاموش و روشن کردن باشد. این آگاهی باعث میشود اپراتورها بتوانند در همان مراحل اولیه بروز مشکل، آن را شناسایی و گزارش کنند.

مستندسازی فرآیندهای نگهداری و تعمیرات، یک منبع ارزشمند برای تیم فنی ایجاد میکند. این مستندات باید شامل دستورالعملهای سازنده، سوابق تعمیرات، تغییرات انجامشده و حتی نکات تجربی پرسنل باشد.

داشتن یک دفترچه یا پایگاه داده دیجیتال که تاریخچه کامل سرویسها، تعویض قطعات و نتایج بازرسیها را ثبت کند، به تصمیمگیریهای آینده کمک زیادی میکند. این اطلاعات میتواند برای پیشبینی خرابیها و برنامهریزی تعمیرات پیشگیرانه استفاده شود.

آموزش باید بهصورت دورهای تکرار شود، بهویژه زمانی که مدل جدیدی از پمپ وارد سیستم میشود یا تغییراتی در فرآیند ایجاد میگردد. این کار باعث بهروز ماندن دانش فنی تیم میشود.

در صنایع حساس، آموزش باید شامل نکات ایمنی و بهداشتی نیز باشد. برای مثال، در صنایع غذایی، اپراتورها باید با روشهای شستشو و ضدعفونی پمپ آشنا باشند.

سرمایهگذاری در آموزش و مستندسازی، در بلندمدت باعث کاهش خطاهای انسانی، افزایش عمر تجهیزات و بهبود راندمان کلی سیستم میشود.

۱۰.۷ برنامهریزی تعمیرات پیشگیرانه (Preventive Maintenance)

تعمیرات پیشگیرانه به معنای انجام سرویسها و تعویض قطعات قبل از بروز خرابی است. این رویکرد بر اساس زمان کارکرد، شرایط عملیاتی و توصیههای سازنده برنامهریزی میشود.

هدف اصلی این برنامه، جلوگیری از توقف ناگهانی تولید و کاهش هزینههای ناشی از خرابیهای بزرگ است. با تعویض بهموقع قطعات مصرفی، میتوان از آسیب به اجزای اصلی پمپ جلوگیری کرد.

برنامه تعمیرات پیشگیرانه باید شامل فعالیتهایی مانند تعویض روانکار، بررسی و تعویض آببندها، تنظیم تراز شافت، بررسی یاتاقانها و تمیزکاری کامل باشد.

استفاده از نرمافزارهای مدیریت نگهداری (CMMS) میتواند زمانبندی دقیق سرویسها را تسهیل کند و هشدارهای لازم را به تیم فنی ارسال نماید.

این برنامه باید انعطافپذیر باشد و بر اساس دادههای واقعی عملکرد پمپ و شرایط کاری، بهروزرسانی شود. برای مثال، اگر پمپ در محیطی با گردوغبار زیاد کار میکند، فواصل سرویس باید کوتاهتر شود.

همکاری نزدیک بین تیمهای بهرهبرداری و نگهداری در اجرای این برنامه ضروری است. اپراتورها میتوانند با گزارش بهموقع علائم غیرعادی، از بروز خرابیهای جدی جلوگیری کنند.

اجرای منظم تعمیرات پیشگیرانه، نهتنها هزینههای عملیاتی را کاهش میدهد، بلکه باعث افزایش اعتماد به سیستم و بهبود بهرهوری کلی میشود.

جدول زمانبندی سرویس و نگهداری پمپ جابجایی مثبت

| بازه زمانی | فعالیت نگهداری | توضیحات و نکات کلیدی |

|---|---|---|

| روزانه | بررسی نشتیها | کنترل اطراف آببندها، اتصالات و بدنه پمپ برای هرگونه نشتی سیال |

| پایش صدا و ارتعاش | گوش دادن به تغییرات غیرعادی در صدا یا لرزش که میتواند نشانه خرابی باشد | |

| کنترل فشار و دبی | مقایسه مقادیر با مقادیر طراحیشده برای اطمینان از عملکرد صحیح | |

| هفتگی | بررسی سطح و کیفیت روانکار | اطمینان از کافی بودن سطح روغن یا گریس و عدم آلودگی آن |

| تمیزکاری سطحی پمپ | پاککردن گردوغبار و آلودگی برای جلوگیری از ورود به سیستم | |

| ماهانه | بررسی تراز شافت و کوپلینگ | اطمینان از هممحوری صحیح برای جلوگیری از سایش یاتاقانها |

| بازبینی آببندها | بررسی وضعیت آببند مکانیکی یا پکینگ و تنظیم یا تعویض در صورت نیاز | |

| سهماهه | تعویض روانکار (در صورت نیاز) | بر اساس شرایط کاری و توصیه سازنده |

| بررسی یاتاقانها | کنترل لقی، صدا و دمای یاتاقانها | |

| ششماهه | بازرسی داخلی پمپ | بازکردن و بررسی اجزای داخلی برای سایش یا خوردگی |

| تست عملکرد سیستم حفاظتی | اطمینان از عملکرد صحیح شیر اطمینان، سنسورهای فشار و دما | |

| سالانه | سرویس کامل پمپ | شامل تعویض قطعات فرسوده، آببندها، یاتاقانها و بررسی کامل بدنه و شافت |

| کالیبراسیون ابزارهای اندازهگیری | اطمینان از دقت سنسورها و گیجها | |

| هر ۳–۵ سال | اورهال اساسی (Overhaul) | بازسازی کامل پمپ، تعویض کلیه قطعات مصرفی و بررسی ساختاری بدنه |

نکات مهم در اجرای این برنامه

- انعطافپذیری: این جدول باید بر اساس شرایط واقعی کاری، نوع سیال و توصیه سازنده تنظیم شود.

- ثبت سوابق: تمام فعالیتهای نگهداری باید در سیستم مدیریت نگهداری (CMMS) ثبت شود.

- آموزش پرسنل: تیم نگهداری باید با روشهای صحیح سرویس و تعمیر آشنا باشد.

- قطعات یدکی: موجودی قطعات مصرفی و حیاتی باید همیشه در انبار حفظ شود.

- ایمنی: قبل از هرگونه سرویس، پمپ باید خاموش و ایمنسازی شود.

چکلیست عملیاتی سرویس و نگهداری پمپ جابجایی مثبت

هدف: اجرای منظم و کامل سرویسها برای افزایش عمر مفید پمپ، کاهش توقف ناخواسته و حفظ راندمان

🔹 بخش ۱ – بررسیهای روزانه

☐ کنترل نشتیها در اطراف آببندها، اتصالات و بدنه پمپ

☐ گوش دادن به صدای پمپ و شناسایی هرگونه تغییر غیرعادی

☐ بررسی لرزش و ارتعاش غیرمعمول

☐ کنترل فشار و دبی خروجی و مقایسه با مقادیر طراحی

☐ اطمینان از دمای کاری مناسب موتور و پمپ

🔹 بخش ۲ – بررسیهای هفتگی

☐ بررسی سطح و کیفیت روانکار (روغن یا گریس)

☐ تمیزکاری سطحی پمپ و اطراف آن

☐ کنترل وضعیت شلنگها و لولههای متصل به پمپ

☐ بررسی عملکرد شیر اطمینان و مسیر بایپس

🔹 بخش ۳ – بررسیهای ماهانه

☐ بررسی تراز شافت و کوپلینگ

☐ بازبینی آببند مکانیکی یا پکینگ و تنظیم در صورت نیاز

☐ کنترل وضعیت یاتاقانها (صدا، دما، لقی)

☐ تست عملکرد سنسورهای فشار و دما

🔹 بخش ۴ – بررسیهای سهماهه

☐ تعویض روانکار در صورت نیاز و بر اساس شرایط کاری

☐ بازرسی داخلی اجزای پمپ برای سایش یا خوردگی

☐ بررسی کامل سیستم لولهکشی ورودی و خروجی

🔹 بخش ۵ – بررسیهای ششماهه

☐ سرویس کامل آببندها و تعویض در صورت نیاز

☐ تست کامل سیستم حفاظتی (شیر اطمینان، سنسورها، قطعکن اضطراری)

☐ بررسی و تمیزکاری فیلترها و صافیها

🔹 بخش ۶ – بررسیهای سالانه

☐ سرویس کامل پمپ شامل تعویض قطعات فرسوده

☐ کالیبراسیون ابزارهای اندازهگیری و سنسورها

☐ بررسی ساختاری بدنه و شافت برای ترک یا خوردگی

☐ بازبینی کامل سیستم محرک (موتور، گیربکس، کوپلینگ)

🔹 بخش ۷ – بررسیهای دورهای بلندمدت (۳ تا ۵ سال)

☐ اورهال اساسی (Overhaul) شامل بازسازی کامل پمپ

☐ تعویض کلیه قطعات مصرفی و بررسی ساختاری کامل

💡 نکته اجرایی:

- این چکلیست را میتوانید روی کاغذ A4 با رنگبندی بخشها چاپ کنید و در پوشه سرویس هر پمپ قرار دهید.

- هر آیتم پس از انجام باید توسط تکنسین تیک زده و تاریخ و نام مسئول ثبت شود.

- ثبت سوابق سرویس در سیستم CMMS یا دفترچه نگهداری، به پیشبینی خرابیها و برنامهریزی بهتر کمک میکند.

قیمت پمپ جابجایی مثبت – عوامل مؤثر و تحلیل کامل

۱۱.۱ نوع پمپ و تکنولوژی ساخت

نوع پمپ جابجایی مثبت انتخابشده، یکی از مهمترین عوامل تعیینکننده قیمت است. پمپهای پیستونی، پلانجری، دیافراگمی، دندهای، لوبی، پیچی، پرهای و پریستالتیک هر کدام ساختار، پیچیدگی و هزینه تولید متفاوتی دارند. پمپهای پلانجری و پیستونی فشار بالا معمولاً گرانتر هستند، زیرا نیاز به قطعات دقیق، متریال مقاوم و فرآیند ماشینکاری پیشرفته دارند. این پمپها برای کاربردهای خاص با فشار بالا طراحی شدهاند و دقت بالایی در ساخت میطلبند.

پمپهای لوبی و پیچی نیز به دلیل طراحی پیچیده و نیاز به همترازی دقیق بین اجزای دوار، هزینه ساخت بالاتری نسبت به پمپهای دندهای ساده دارند. پمپهای پریستالتیک، اگرچه از نظر مکانیکی سادهتر به نظر میرسند، اما به دلیل نیاز به شلنگهای خاص با متریال بهداشتی یا مقاوم به مواد شیمیایی، هزینه قابل توجهی دارند.

پمپهای دیافراگمی معمولاً در محدوده قیمتی متوسط قرار میگیرند، اما اگر از متریال خاص یا طراحی چند دیافراگمی استفاده شود، قیمت آنها افزایش مییابد. در نهایت، هرچه تکنولوژی ساخت پیچیدهتر و نیازمند دقت بالاتر باشد، قیمت پمپ نیز بیشتر خواهد بود. این عامل بهطور مستقیم با کاربرد نهایی پمپ مرتبط است؛ پمپهای صنعتی سنگینکار معمولاً گرانتر از مدلهای کوچک و سبککار هستند.

۱۱.۲ ظرفیت دبی و فشار کاری

ظرفیت دبی (لیتر بر دقیقه یا مترمکعب بر ساعت) و فشار کاری (بار یا PSI) از مهمترین پارامترهای فنی هستند که بر قیمت پمپ تأثیر میگذارند. پمپهایی که برای دبی بالا طراحی شدهاند، نیاز به اجزای بزرگتر، موتور قویتر و سیستم آببندی مقاومتر دارند که همگی هزینه را افزایش میدهند.

فشار کاری بالا نیز به معنای نیاز به بدنه ضخیمتر، شافت قویتر و یاتاقانهای مقاومتر است. این موارد باعث افزایش وزن و هزینه مواد اولیه میشود. در پمپهای فشار بالا، تلرانسهای ساخت بسیار دقیقتر است و این موضوع هزینه ماشینکاری و کنترل کیفیت را بالا میبرد.

ترکیب دبی بالا و فشار بالا، پمپ را در دسته محصولات خاص و گرانقیمت قرار میدهد که معمولاً برای صنایع نفت و گاز یا فرآیندهای شیمیایی سنگین استفاده میشوند. در مقابل، پمپهایی با دبی و فشار متوسط یا پایین، به دلیل طراحی سادهتر و نیاز کمتر به متریال مقاوم، قیمت پایینتری دارند. بنابراین، تعیین دقیق نیاز واقعی به دبی و فشار، میتواند از خرید پمپ بیش از حد بزرگ و گران جلوگیری کند.

۱۱.۳ متریال ساخت

انتخاب متریال بدنه، شافت، آببندها و سایر اجزای پمپ، تأثیر مستقیم بر قیمت دارد. فولاد ضدزنگ، چدن، برنز، آلیاژهای خاص و پلاستیکهای مهندسی هر کدام قیمت متفاوتی دارند. پمپهای ساختهشده از فولاد ضدزنگ ۳۱۶ یا آلیاژهای نیکل، به دلیل مقاومت بالا در برابر خوردگی و دما، گرانتر از مدلهای چدنی یا فولاد کربنی هستند.

در صنایع غذایی و دارویی، استفاده از متریالهای بهداشتی و دارای تأییدیه FDA الزامی است که هزینه تولید را افزایش میدهد. آببندها و اورینگها نیز اگر از مواد خاص مانند PTFE یا Viton ساخته شوند، قیمت بالاتری دارند اما طول عمر بیشتری ارائه میدهند. پوششهای ضدسایش یا ضدخوردگی داخلی نیز میتوانند قیمت پمپ را افزایش دهند، اما در عوض عمر مفید آن را چند برابر میکنند. انتخاب متریال باید بر اساس نوع سیال، دما، فشار و شرایط محیطی انجام شود تا از هزینههای تعمیرات و تعویض زودهنگام جلوگیری شود. در نهایت، هرچه متریال مقاومتر و خاصتر باشد، قیمت پمپ بالاتر خواهد بود، اما این هزینه معمولاً در طول عمر پمپ جبران میشود.

۱۱.۴ برند و کشور سازنده

برند و کشور سازنده نقش مهمی در قیمتگذاری پمپ دارد. برندهای معتبر جهانی معمولاً قیمت بالاتری دارند، اما در عوض کیفیت، دوام و خدمات پس از فروش بهتری ارائه میدهند. کشور سازنده نیز بر قیمت تأثیر میگذارد؛ محصولات ساخت اروپا، آمریکا یا ژاپن معمولاً گرانتر از محصولات ساخت کشورهای در حال توسعه هستند. این تفاوت قیمت ناشی از هزینههای نیروی کار، استانداردهای تولید، کیفیت مواد اولیه و هزینههای تحقیق و توسعه است.

برندهای معتبر معمولاً شبکه خدمات پس از فروش گستردهتری دارند که ارزش افزوده ایجاد میکند. در برخی موارد، خرید پمپ از برندهای کمتر شناختهشده اما با کیفیت مناسب میتواند صرفهجویی قابل توجهی ایجاد کند. با این حال، باید به در دسترس بودن قطعات یدکی و پشتیبانی فنی توجه ویژه داشت. در پروژههای حساس، انتخاب برند معتبر حتی با قیمت بالاتر، ریسک عملیاتی را کاهش میدهد.

۱۱.۵ امکانات و ویژگیهای اضافی

ویژگیهای اضافی مانند سیستم کنترل سرعت (VFD)، سنسورهای فشار و دما، سیستمهای پایش وضعیت (Condition Monitoring) و طراحی ضدانفجار، همگی میتوانند قیمت پمپ را افزایش دهند. این امکانات باعث بهبود عملکرد، افزایش ایمنی و کاهش هزینههای نگهداری میشوند، اما هزینه اولیه را بالا میبرند. در صنایع حساس، این ویژگیها اغلب الزامی هستند و نمیتوان آنها را حذف کرد. سیستمهای هوشمند پایش وضعیت میتوانند با ارسال هشدار قبل از خرابی، از توقف ناگهانی تولید جلوگیری کنند.

طراحیهای خاص مانند قابلیت شستشو (CIP/SIP) در صنایع غذایی و دارویی نیز قیمت را افزایش میدهند. در نهایت، باید بین هزینه اولیه و مزایای بلندمدت این ویژگیها تعادل برقرار کرد. گاهی سرمایهگذاری روی امکانات اضافی، در طول عمر پمپ چندین برابر بازگشت مالی دارد.

۱۱.۶ حجم سفارش و شرایط خرید

حجم سفارش میتواند بر قیمت واحد پمپ تأثیر بگذارد. خرید عمده معمولاً شامل تخفیفهای قابل توجهی میشود. شرایط پرداخت، زمان تحویل و قراردادهای خدمات پس از فروش نیز میتوانند در قیمت نهایی مؤثر باشند. در پروژههای بزرگ، مذاکره با تأمینکننده برای دریافت تخفیفهای حجمی یا قراردادهای بلندمدت میتواند منجر به کاهش قابل توجه قیمت واحد شود. بسیاری از تولیدکنندگان برای سفارشهای عمده، علاوه بر تخفیف، شرایط پرداخت منعطفتر یا خدمات پس از فروش گستردهتر ارائه میدهند.

شرایط پرداخت نیز بر قیمت نهایی تأثیر دارد. پرداخت نقدی یا پیشپرداخت کامل معمولاً باعث دریافت تخفیف بیشتر میشود، در حالی که پرداختهای اقساطی یا با تأخیر ممکن است قیمت را افزایش دهد یا شامل بهره شود. زمان تحویل نیز میتواند عامل مهمی باشد. اگر پروژه نیاز به تحویل فوری داشته باشد، ممکن است هزینه اضافه برای تولید و ارسال سریع دریافت شود. برعکس، سفارشهایی با زمان تحویل طولانیتر معمولاً قیمت پایینتری دارند.

قراردادهای خدمات پس از فروش و گارانتی نیز بخشی از شرایط خرید هستند که میتوانند بر قیمت تأثیر بگذارند. گارانتی طولانیتر یا خدمات نصب و آموزش رایگان ممکن است قیمت اولیه را کمی افزایش دهد، اما ارزش افزوده قابل توجهی ایجاد میکند. در نهایت، شفافیت در شرایط خرید و مذاکره مؤثر با تأمینکننده میتواند به کاهش هزینهها و بهبود کیفیت خدمات منجر شود. داشتن یک استراتژی خرید هوشمندانه، بهویژه در پروژههای صنعتی بزرگ، اهمیت زیادی دارد.

۱۱.۷ هزینههای جانبی و پنهان

قیمت خرید پمپ تنها بخشی از هزینه واقعی مالکیت آن است. هزینههای جانبی مانند حملونقل، بیمه، نصب، لولهکشی، کابلکشی و فونداسیون باید در نظر گرفته شوند. هزینه حملونقل به وزن و ابعاد پمپ، فاصله تا محل نصب و روش حمل بستگی دارد. پمپهای بزرگ و سنگین ممکن است نیاز به حمل ویژه یا جرثقیل برای تخلیه داشته باشند.

هزینه نصب شامل نیروی کار متخصص، ابزار و تجهیزات نصب، و زمان لازم برای راهاندازی است. در برخی موارد، نصب توسط تیم مجرب سازنده الزامی است که هزینه بیشتری دارد. زیرساختهای لازم مانند فونداسیون مقاوم، سیستمهای پایپینگ و اتصالات نیز بخشی از هزینههای پنهان هستند که گاهی در برآورد اولیه نادیده گرفته میشوند.

هزینه آموزش اپراتورها و تیم نگهداری نیز باید در نظر گرفته شود، بهویژه اگر پمپ دارای سیستمهای کنترلی پیشرفته باشد. هزینههای گمرکی، مالیات و عوارض واردات نیز میتوانند قیمت نهایی را بهطور قابل توجهی افزایش دهند، بهخصوص در پروژههای بینالمللی. در نهایت، برآورد دقیق و جامع همه هزینههای جانبی، تصویر واقعیتری از سرمایهگذاری مورد نیاز ارائه میدهد و از بروز هزینههای غیرمنتظره جلوگیری میکند.

جدول مقایسه عوامل مؤثر بر قیمت پمپ جابجایی مثبت

| عامل | میزان تأثیرگذاری | توضیح |

|---|---|---|