فهرست مطالب ( دسترسی سریع )

- 1 فصل اول: مفاهیم پایه و شناخت بنیادین

- 2 فصل دوم: اصول فیزیکی و هیدرولیکی عملکرد

- 3 فصل سوم: اجزا و ساختار داخلی پمپ خودمکش

- 4 فصل چهارم: نحوه عملکرد عملیاتی پمپ خودمکش

- 5 فصل پنجم: انواع پمپ خودمکش

- 6 فصل ششم: مقایسه با سایر پمپها

- 7 فصل هفتم: کاربردهای صنعتی و تخصصی

- 8 فصل هشتم: مزایا، محدودیتها و ریسکها

- 9 فصل نهم: معیارهای فنی انتخاب پمپ خودمکش

- 10 فصل دهم: راهنمای جامع خرید پمپ خودمکش

- 11 فصل یازدهم: نصب و راهاندازی

- 12 فصل دوازدهم: نگهداری، تعمیرات و عیبیابی

- 13 فصل سیزدهم: پرسشهای متداول و تجربیات عملی

- 14 فصل چهاردهم: جمعبندی نهایی و توصیههای حرفهای

- 15 فصل پانزدهم: آینده فناوری پمپهای خودمکش

- 16 پمپ خودمکش؛ از تصور عمومی تا تصمیم صنعتی آگاهانه

- 17 ۱. پمپ خودمکش یک «قابلیت» است، نه یک معجزه

- 18 ۲. خط مکش، تعیینکنندهتر از خود پمپ است

- 19 ۳. اعداد کاتالوگی مرجع تصمیم نیستند

- 20 ۴. همه پروژهها به پمپ خودمکش نیاز ندارند

- 21 ۵. کارکرد بدون آب، بزرگترین سوءبرداشت

- 22 ۶. نگهداری پیشگیرانه، شرط بقا و صرفه اقتصادی

- 23 ۷. انتخاب پمپ خودمکش یک تصمیم مدیریتی است، نه فقط فنی

- 24 جمعبندی نهایی نهایی (نتیجه آخر مقاله)

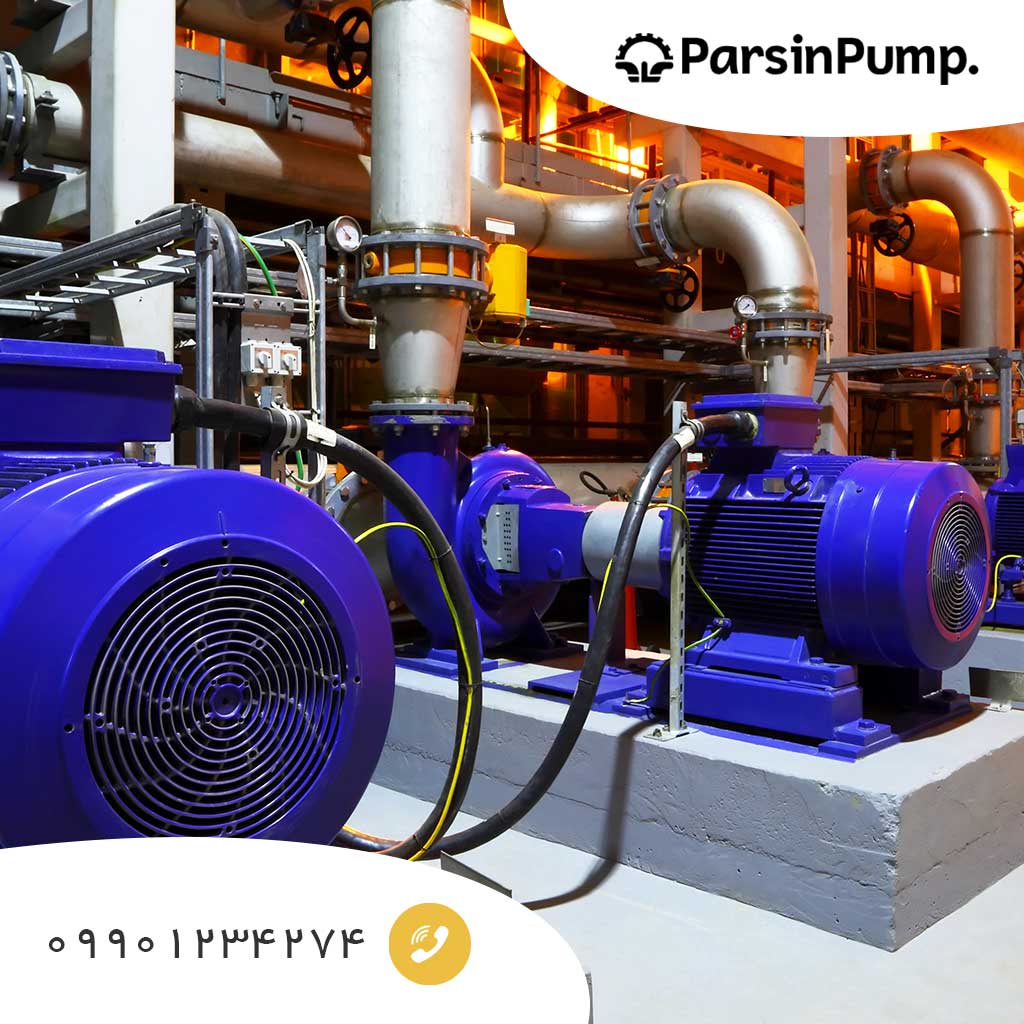

- 25 خرید پمپ خود مک پارسین پمپ

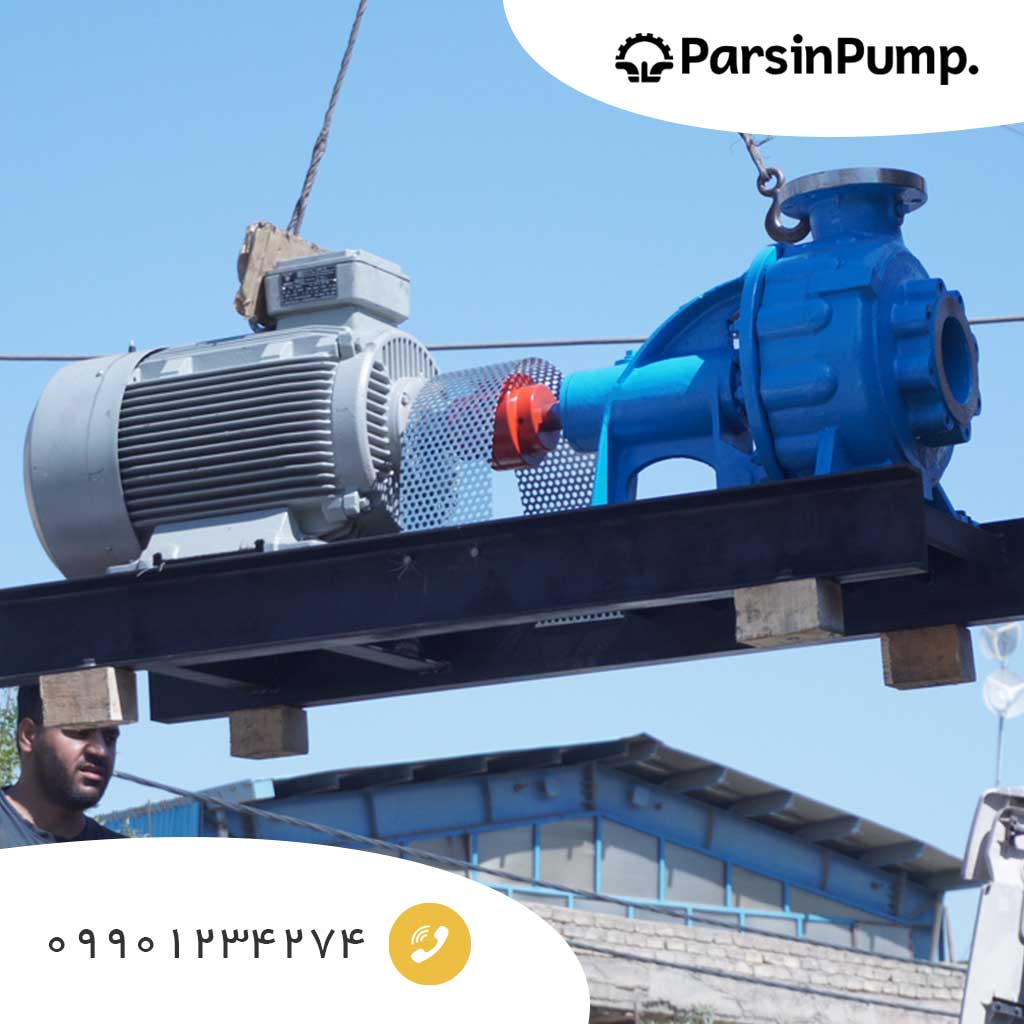

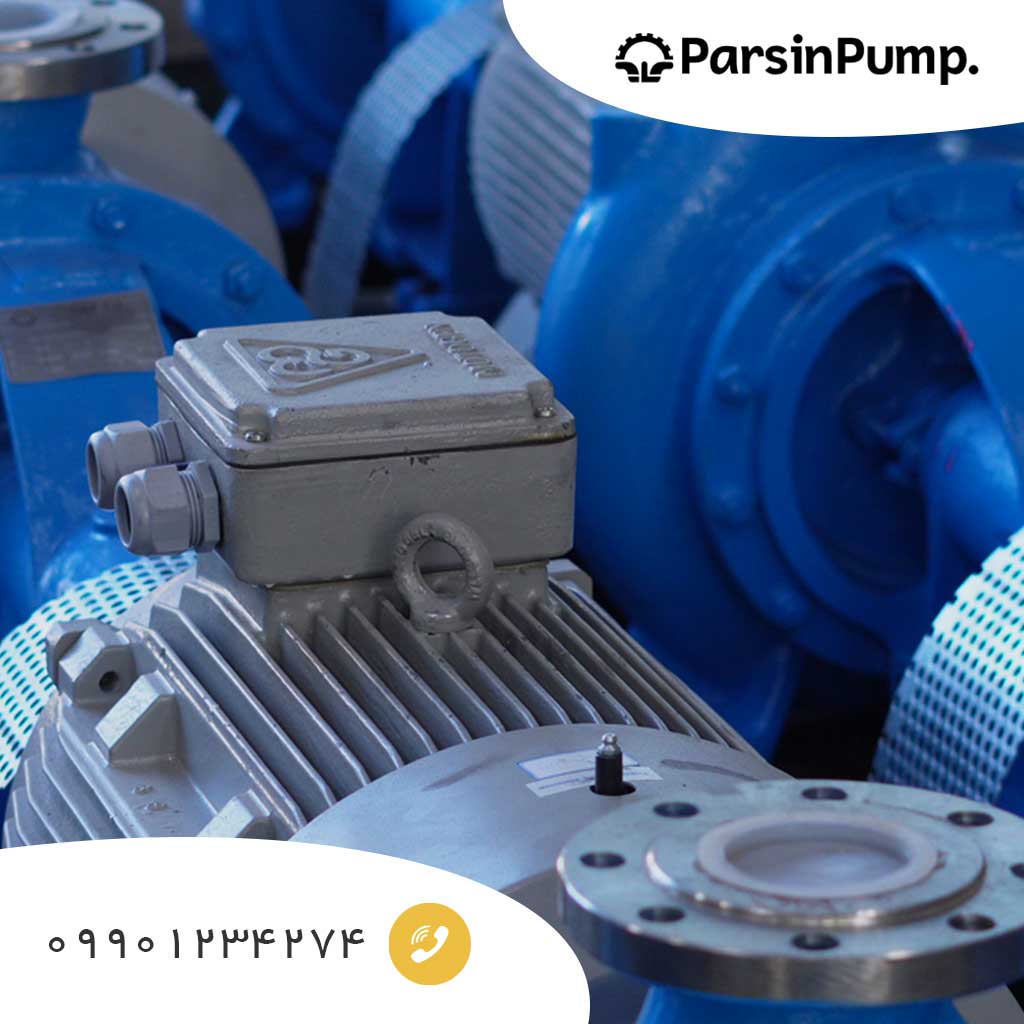

- 26 ارسال پمپ خود مکش به سراسر کشور و نصب و راه اندازی در محل

پمپ خودمکش یکی از آن تجهیزاتی است که نامش ساده بهنظر میرسد، اما واقعیت عملکرد آن بهمراتب پیچیدهتر، حساستر و تصمیمسازتر از چیزی است که در نگاه اول تصور میشود. بسیاری از پروژههای عمرانی، صنعتی، کشاورزی و فاضلابی دقیقاً از همین نقطه آسیب دیدهاند؛ جایی که پمپ خودمکش نه بر اساس شناخت عمیق، بلکه بر پایه شنیدهها، عادت بازار یا اعداد کاتالوگی انتخاب شده است. نتیجه این نوع انتخابها اغلب چیزی جز مکش ناپایدار، استارتهای ناموفق، خرابی زودهنگام، هزینههای پنهان و نارضایتی بهرهبردار نبوده است.

این مقاله با یک هدف مشخص نوشته شده است:

تبدیل نگاه سطحی و تبلیغاتی به پمپ خودمکش، به یک نگاه فنی، واقعبینانه و صنعتی.

در این متن قرار نیست فقط تعریف بخوانید یا مزایا و معایب تکراری ببینید؛ بلکه با یک مسیر آموزشی و تحلیلی روبهرو هستید که از مبانی فیزیکی و ساختاری آغاز میشود، به عملکرد واقعی در شرایط سخت میرسد، اشتباهات رایج خریداران و بهرهبرداران را کالبدشکافی میکند و در نهایت شما را به نقطهای میرساند که بتوانید آگاهانه تصمیم بگیرید: آیا پمپ خودمکش واقعاً انتخاب درستی برای پروژه شما هست یا نه.

اگر شما:

تصمیمگیر صنعتی هستید و نمیخواهید چند ماه بعد بابت یک انتخاب اشتباه پاسخگو باشید

طراح یا مهندس پروژهاید و بهدنبال راهحل پایدار، نه موقتی

خریدار فنی هستید و میخواهید فراتر از قیمت خرید تصمیم بگیرید

یا بهرهبرداری هستید که از توقفها و خرابیهای تکراری خسته شدهاید

این مقاله دقیقاً برای شما نوشته شده است.

در صفحات پیشِرو، با واقعیتهایی روبهرو میشوید که معمولاً در بروشورها گفته نمیشوند؛ با محدودیتهایی که نادیدهگرفتنشان هزینهساز است؛ و با توصیههایی که حاصل تجربههای میدانی، نه صرفاً تئوریهای کتابیاند. این مقاله قرار نیست شما را به خرید پمپ خودمکش ترغیب کند؛ قرار است کمک کند اگر خرید میکنید، درست خرید کنید، و اگر نباید خرید، شجاعت نَخریدن را داشته باشید.

دعوت میکنیم این مقاله را نه بهعنوان یک متن آموزشی ساده، بلکه بهعنوان راهنمای تصمیمگیری حرفهای بخوانید؛ از ابتدا تا انتها. زیرا بسیاری از پاسخهایی که امروز دنبالش هستید، دقیقاً در ادامه همین مسیر قرار دارند. علاوه بر این، در صورتی که قصد دریافت مشاوره و یا خرید پمپ خودمکش را دارید، با ما تماس بگیرید.

☎️ شماره تماس: 09901234274

فصل اول: مفاهیم پایه و شناخت بنیادین

تعریف پمپ خودمکش و جایگاه آن در صنعت پمپاژ

پمپ خودمکش یکی از مفاهیم کلیدی و در عین حال پرکاربرد در دنیای مهندسی سیالات و صنعت پمپاژ است که درک صحیح آن، نهتنها برای مهندسان و طراحان سیستمهای انتقال سیال، بلکه برای خریداران صنعتی، پیمانکاران پروژههای عمرانی، بهرهبرداران تأسیسات کشاورزی و حتی مدیران نگهداری و تعمیرات اهمیت حیاتی دارد. وقتی از پمپ خودمکش صحبت میکنیم، در واقع درباره نوعی پمپ صحبت میکنیم که توانایی آغاز فرآیند پمپاژ را بدون نیاز به پر شدن کامل خط مکش از سیال دارد؛ ویژگیای که در بسیاری از پروژهها مرز بین امکانپذیر بودن یا غیرممکن بودن اجرای یک سیستم پمپاژ را مشخص میکند. در تعریف پایهای و مهندسی، پمپ خودمکش پمپی است که پس از یک بار پر شدن اولیه یا حتی در برخی طراحیها بدون پر شدن دستی، قادر است هوای موجود در خط مکش را تخلیه کرده، خلأ نسبی ایجاد کند و سیال را از سطحی پایینتر از محور پمپ به داخل خود بکشد و سپس به سمت خروجی هدایت کند. این تعریف در نگاه اول ساده به نظر میرسد، اما در عمل پشت آن مجموعهای پیچیده از اصول فیزیکی، طراحی هیدرولیکی، رفتار سیال، و محدودیتهای مکانیکی نهفته است که شناخت آنها برای انتخاب و استفاده صحیح از پمپ خودمکش ضروری است.

برای درک جایگاه پمپ خودمکش در صنعت پمپاژ، ابتدا باید به یک مسئله بنیادین در انتقال سیالات اشاره کرد: هیچ پمپی در معنای واقعی «نمیمکد»، بلکه آنچه ما بهعنوان مکش میشناسیم نتیجه اختلاف فشار است. پمپ با کاهش فشار در ناحیه ورودی، شرایطی فراهم میکند که فشار اتمسفر یا فشار سیال در منبع، سیال را به سمت پمپ هل دهد. در پمپهای معمولی سانتریفیوژ، وجود هوا در خط مکش مانع ایجاد این اختلاف فشار مؤثر میشود، زیرا هوا بهراحتی فشرده یا جابهجا میشود و اجازه تشکیل ستون پیوسته سیال را نمیدهد. در چنین شرایطی، پمپ قادر به شروع کار نیست مگر اینکه کل خط مکش و محفظه پمپ از قبل با سیال پر شده باشد؛ فرایندی که به آن هواگیری یا پرایمینگ گفته میشود. پمپ خودمکش دقیقاً برای حل همین محدودیت به وجود آمده است. این پمپها بهگونهای طراحی شدهاند که بتوانند مخلوط هوا و سیال را مدیریت کرده، هوا را بهتدریج از سیستم خارج کنند و نهایتاً شرایط لازم برای پمپاژ پایدار را فراهم آورند.

در صنعت پمپاژ، پمپ خودمکش را نمیتوان صرفاً یک «نوع خاص» از پمپ دانست، بلکه باید آن را یک «راهحل مهندسی برای شرایط خاص» تلقی کرد. جایگاه این پمپها دقیقاً در پروژههایی تعریف میشود که منبع سیال پایینتر از محل نصب پمپ قرار دارد، یا شرایطی وجود دارد که پر کردن مداوم خط مکش دشوار، زمانبر یا حتی غیرممکن است. برای مثال در سیستمهای زهکشی، تخلیه آبهای سطحی، پمپاژ از کانالها، چاههای کمعمق، مخازن باز، یا خطوطی که بهطور متناوب خالی و پر میشوند، استفاده از پمپهای معمولی ریسک بالایی دارد. در چنین کاربردهایی، پمپ خودمکش بهعنوان گزینهای مطمئنتر، انعطافپذیرتر و در بسیاری موارد اقتصادیتر مطرح میشود، زیرا نیاز به تجهیزات جانبی پیچیده برای هواگیری را کاهش میدهد و بهرهبرداری سیستم را سادهتر میکند.

تعریف پمپ خودمکش زمانی دقیقتر میشود که به تفاوت آن با مفاهیمی مانند «پمپ نیمهخودمکش» یا «سیستمهای کمکی هواگیری» توجه کنیم. بسیاری از پمپهایی که در بازار با عنوان خودمکش عرضه میشوند، در واقع تنها در شرایط خاص یا با محدودیتهایی قادر به خودمکشی هستند. پمپ خودمکش واقعی معمولاً دارای محفظهای ویژه برای نگهداری حجم مشخصی از سیال است که در هنگام راهاندازی، این سیال با هوا مخلوط شده، به گردش درمیآید و بهتدریج هوا را از خط مکش خارج میکند. این فرآیند تا زمانی ادامه مییابد که خط مکش کاملاً از سیال پر شود و پمپ وارد حالت پمپاژ پایدار گردد. در مقابل، برخی پمپها تنها در صورتی که خط مکش تا حدی پر باشد یا از تجهیزات جانبی مانند شیر یکطرفه یا وکیوم پمپ استفاده شود، قادر به شروع کار هستند؛ این پمپها در تعریف مهندسی، خودمکش کامل محسوب نمیشوند، هرچند در کاربردهای ساده ممکن است به این نام شناخته شوند.

جایگاه پمپ خودمکش در صنعت را میتوان از منظر تاریخی نیز بررسی کرد. توسعه این پمپها پاسخی مستقیم به نیازهای عملیاتی صنایع بوده است؛ صنایعی که با شرایط متغیر سطح سیال، آلودگیهای موجود در آب، یا الزام به راهاندازی سریع و بدون دردسر سیستمهای پمپاژ مواجه بودند. در پروژههای عمرانی، بهویژه در مراحل خاکبرداری، اجرای فونداسیون، یا کنترل آبهای زیرسطحی، زمان و قابلیت اطمینان اهمیت بالایی دارد. پمپ خودمکش در این محیطها به دلیل توانایی کار در شرایطی که هوا بهطور مداوم وارد سیستم میشود، نقش کلیدی ایفا میکند. در کشاورزی نیز، جایی که منابع آب اغلب در کانالهای روباز یا چاههای کمعمق قرار دارند و شرایط بهرهبرداری یکنواخت نیست، پمپ خودمکش بهعنوان ابزاری کارآمد و قابلاعتماد شناخته میشود.

از منظر صنعتی، تعریف پمپ خودمکش تنها به عملکرد مکش محدود نمیشود، بلکه شامل مجموعهای از ویژگیها و انتظارات عملکردی است. این پمپها معمولاً باید توانایی عبور ذرات معلق، شن، لجن یا آلودگیهای سبک را داشته باشند، زیرا بسیاری از منابعی که پمپ خودمکش از آنها سیال برداشت میکند، منابع کاملاً تمیز و کنترلشده نیستند. به همین دلیل، طراحی پروانه، شکل محفظه حلزونی، جنس بدنه و سیستم آببندی در پمپهای خودمکش تفاوتهای معناداری با پمپهای سانتریفیوژ معمولی دارد. این تفاوتها بخشی از تعریف عملی پمپ خودمکش را شکل میدهند و نشان میدهند که چرا نمیتوان هر پمپ سانتریفیوژی را صرفاً با افزودن یک شیر یکطرفه، به پمپ خودمکش تبدیل کرد.

در جایگاه صنعتی، پمپ خودمکش اغلب بهعنوان گزینهای بینابینی میان پمپهای ساده سانتریفیوژ و سیستمهای پیچیدهتر جابجایی مثبت یا وکیوم پمپها قرار میگیرد. این پمپها نهبهاندازه پمپهای جابجایی مثبت در مکش قوی و مستقل هستند و نه به سادگی پمپهای سانتریفیوژ معمولی. اما دقیقاً همین موقعیت میانی است که به آنها ارزش میدهد، زیرا در بسیاری از کاربردها، ترکیب مناسبی از سادگی، قابلیت اطمینان و هزینه معقول ارائه میکنند. به همین دلیل، شناخت صحیح تعریف پمپ خودمکش به تصمیمگیران کمک میکند تا انتظارات واقعبینانهای از عملکرد آن داشته باشند و از بهکارگیری نادرست یا انتخاب اشتباه جلوگیری کنند.

از دیدگاه خرید و انتخاب، تعریف پمپ خودمکش باید به زبان نیاز پروژه ترجمه شود. بسیاری از مشکلاتی که در پروژهها دیده میشود، ناشی از سوءبرداشت از همین تعریف است؛ خریدار تصور میکند پمپ خودمکش میتواند از هر عمقی، در هر شرایطی و بدون هیچ محدودیتی سیال را بالا بکشد، در حالی که واقعیت این است که خودمکشی نیز تابع قوانین فیزیکی مشخصی است. حداکثر ارتفاع مکش نظری در بهترین شرایط حدود ۷ تا ۸ متر است و در عمل، با در نظر گرفتن افتها، دما، نوع سیال و شرایط نصب، این عدد کمتر میشود. بنابراین، تعریف صحیح پمپ خودمکش شامل پذیرش این محدودیتها نیز هست و این درک، پایهای برای انتخاب آگاهانه و طراحی صحیح سیستم پمپاژ محسوب میشود.

در نهایت، جایگاه پمپ خودمکش در صنعت پمپاژ را میتوان جایگاه «راهحلهای انعطافپذیر برای شرایط غیرایدهآل» دانست. این پمپها برای زمانی طراحی شدهاند که شرایط استاندارد و ایدهآل وجود ندارد؛ زمانی که هوا وارد سیستم میشود، سطح سیال تغییر میکند، یا بهرهبرداری پیوسته و بدون توقف تضمینشده نیست. در چنین شرایطی، پمپ خودمکش نهتنها یک انتخاب فنی، بلکه یک انتخاب استراتژیک است که میتواند هزینهها، زمان اجرا و ریسکهای عملیاتی را بهطور قابلتوجهی کاهش دهد. درک عمیق این تعریف و جایگاه، نقطه شروعی ضروری برای ورود به مباحث تخصصیتر مانند ساختار داخلی، نحوه عملکرد، انواع، کاربردها و در نهایت راهنمای جامع خرید پمپ خودمکش است که در بخشهای بعدی این مقاله بهصورت مفصل و کاملاً کاربردی به آنها پرداخته خواهد شد.

مفهوم «خودمکشی» از دیدگاه علمی و مهندسی سیالات

مفهوم «خودمکشی» در پمپها یکی از آن موضوعاتی است که در نگاه اول ساده، بدیهی و حتی گمراهکننده به نظر میرسد، اما هرچه عمیقتر وارد مبانی علمی و مهندسی آن میشویم، مشخص میشود که این مفهوم در واقع حاصل تعامل دقیق قوانین فیزیک، رفتار سیال، طراحی هیدرولیکی و محدودیتهای محیطی است. در ادبیات عمومی بازار، خودمکشی اغلب بهصورت توانایی پمپ برای «مکش آب از پایین» تعبیر میشود، در حالی که در مهندسی سیالات، چنین تعبیری نهتنها دقیق نیست، بلکه میتواند منجر به برداشتهای کاملاً نادرست در طراحی، انتخاب و بهرهبرداری از سیستم پمپاژ شود. برای درک صحیح خودمکشی، ابتدا باید این تصور رایج را کنار گذاشت که پمپها سیال را «میمکند»؛ در واقع هیچ پمپی در معنای فیزیکی کلمه قادر به مکش فعال سیال نیست، بلکه آنچه اتفاق میافتد ایجاد اختلاف فشار است و این اختلاف فشار است که باعث حرکت سیال میشود. خودمکشی نیز دقیقاً در همین چارچوب تعریف میشود، نه بهعنوان یک عمل جادویی یا خارج از قوانین طبیعت، بلکه بهعنوان یک فرآیند مهندسیشده برای مدیریت هوا و سیال در شرایط خاص.

در مهندسی سیالات، اصل بنیادین حرکت سیال بر پایه اختلاف فشار است. سیال همواره از ناحیه با فشار بالاتر به سمت ناحیه با فشار پایینتر حرکت میکند. زمانی که یک پمپ راهاندازی میشود، وظیفه اصلی آن کاهش فشار در ناحیه ورودی و افزایش فشار در ناحیه خروجی است. در شرایط ایدهآل، خط مکش و محفظه پمپ کاملاً از سیال پر شدهاند و پمپ با چرخش پروانه، فشار را در مرکز پروانه کاهش داده و سیال بهصورت پیوسته وارد پمپ میشود. اما مشکل زمانی آغاز میشود که هوا در خط مکش حضور دارد. هوا، برخلاف مایعات، چگالی بسیار پایینتری دارد و بهراحتی فشرده میشود. وقتی هوا در مسیر مکش وجود داشته باشد، چرخش پروانه بهجای ایجاد اختلاف فشار مؤثر برای بالا آوردن سیال، صرف فشردهسازی و جابهجایی هوا میشود و در نتیجه ستون پیوسته سیال شکل نمیگیرد. اینجاست که مفهوم خودمکشی اهمیت پیدا میکند، زیرا پمپ خودمکش بهگونهای طراحی شده است که بتواند با وجود حضور هوا، این مانع بنیادین را برطرف کند.

از دیدگاه علمی، خودمکشی فرآیندی است که طی آن پمپ قادر است مخلوطی از هوا و سیال را از خط مکش عبور داده، هوا را بهتدریج از سیستم خارج کند و شرایط لازم برای تشکیل ستون پیوسته سیال را فراهم آورد. این فرآیند نه آنی است و نه بدون محدودیت. در واقع، پمپ خودمکش در لحظات ابتدایی راهاندازی، در حال پمپاژ سیال به معنای کلاسیک نیست، بلکه در حال انجام یک فرآیند انتقال دو فازی (هوا–سیال) است. این انتقال دو فازی، چالشهای خاص خود را دارد، زیرا رفتار جریان، افت فشار، و راندمان در حضور دو فاز کاملاً متفاوت از حالت تکفازی است. طراحی پمپ خودمکش دقیقاً بر پایه مدیریت این شرایط پیچیده انجام میشود.

یکی از ارکان علمی خودمکشی، استفاده از انرژی جنبشی سیال باقیمانده در محفظه پمپ است. در اغلب پمپهای خودمکش، یک حجم مشخص از سیال در داخل پمپ یا محفظهای متصل به آن باقی میماند. هنگام راهاندازی، این سیال با چرخش پروانه به حرکت درمیآید و با هوای موجود در خط مکش مخلوط میشود. این مخلوط هوا و سیال به سمت خروجی رانده میشود و در آنجا، به دلیل کاهش سرعت یا تغییر جهت جریان، هوا از سیال جدا شده و از سیستم خارج میشود. سیال جداشده مجدداً به محفظه پمپ بازمیگردد و این چرخه آنقدر تکرار میشود تا خط مکش کاملاً از سیال پر شود. در این لحظه، پمپ از حالت خودمکشی خارج شده و وارد حالت پمپاژ عادی میشود. این توصیف ساده، در واقع خلاصهای از یک فرآیند پیچیده هیدرودینامیکی است که در آن، هندسه پمپ، سرعت چرخش، خواص سیال و شرایط محیطی همگی نقش تعیینکننده دارند.

از منظر مهندسی سیالات، یکی از مهمترین محدودیتهای خودمکشی، فشار اتمسفر است. برخلاف تصور رایج، پمپ خودمکش قادر نیست سیال را «از هر عمقی» بالا بکشد. حداکثر ارتفاع مکش نظری که یک پمپ میتواند ایجاد کند، تابعی از فشار اتمسفر و فشار بخار سیال است. در شرایط استاندارد سطح دریا، این ارتفاع حدود ۱۰.۳ متر برای آب خالص است، اما در عمل، به دلیل افتهای اصطکاکی، نشتیها، وجود هوا، دمای سیال و راندمان پمپ، این عدد بهمراتب کمتر میشود و معمولاً در محدوده ۶ تا ۸ متر قرار میگیرد. خودمکشی بههیچوجه این محدودیت فیزیکی را حذف نمیکند، بلکه تنها امکان نزدیک شدن به این حد عملی را فراهم میسازد. بنابراین، از دیدگاه علمی، خودمکشی یک ویژگی مطلق نیست، بلکه قابلیتی نسبی و وابسته به شرایط است.

در تحلیل مهندسی، باید بین «توانایی شروع مکش» و «پایداری مکش» تمایز قائل شد. پمپ خودمکش ممکن است بتواند فرآیند مکش را آغاز کند، اما اگر شرایط بهرهبرداری پایدار نباشد، این مکش بهسرعت از دست میرود. عواملی مانند نشتی در خط مکش، طراحی نامناسب لولهکشی، استفاده از اتصالات غیراستاندارد، یا انتخاب نادرست قطر لوله میتوانند باعث ورود مجدد هوا به سیستم شوند. در چنین شرایطی، پمپ مجبور است بارها وارد چرخه خودمکشی شود که این امر نهتنها راندمان را کاهش میدهد، بلکه استهلاک قطعات را نیز افزایش میدهد. از این رو، در مهندسی سیالات، خودمکشی تنها یکی از اجزای یک سیستم موفق پمپاژ محسوب میشود و نه جایگزینی برای طراحی اصولی کل سیستم.

مفهوم خودمکشی همچنین ارتباط نزدیکی با پدیده کاویتاسیون دارد. کاویتاسیون زمانی رخ میدهد که فشار موضعی سیال به زیر فشار بخار آن برسد و حبابهای بخار تشکیل شوند. در پمپهای خودمکش، به دلیل ایجاد فشارهای پایین در ناحیه ورودی، خطر کاویتاسیون همواره وجود دارد، بهویژه اگر ارتفاع مکش بیش از حد باشد یا دمای سیال بالا رود. از دیدگاه مهندسی، طراحی پمپ خودمکش باید بهگونهای باشد که در عین فراهم کردن شرایط خودمکشی، ریسک کاویتاسیون را به حداقل برساند. این توازن ظریف میان کاهش فشار برای مکش و جلوگیری از تبخیر سیال، یکی از چالشهای اصلی در طراحی و انتخاب پمپ خودمکش است.

از منظر تحلیلی، خودمکشی را میتوان بهعنوان یک حالت گذرا در عملکرد پمپ در نظر گرفت. در این حالت گذرا، رفتار پمپ از نظر دبی، هد و راندمان بهشدت متغیر است و نمیتوان آن را با منحنیهای عملکرد استاندارد پمپهای سانتریفیوژ مقایسه کرد. بسیاری از سوءتفاهمها در بازار ناشی از این است که خریداران انتظار دارند پمپ خودمکش در لحظه راهاندازی همان عملکرد اسمی خود را ارائه دهد، در حالی که در واقع، پمپ ابتدا باید مرحله خودمکشی را طی کند و پس از آن به نقطه کاری پایدار برسد. این موضوع از دیدگاه مهندسی اهمیت زیادی دارد، زیرا بر انتخاب توان موتور، طراحی سیستم کنترلی و حتی زمانبندی بهرهبرداری تأثیر میگذارد.

در نهایت، مفهوم خودمکشی از دیدگاه علمی و مهندسی سیالات را میتوان بهعنوان پاسخی مهندسی به یک محدودیت طبیعی تعریف کرد. خودمکشی نه نقض قوانین فیزیک است و نه حذف محدودیتهای آن، بلکه استفاده هوشمندانه از همان قوانین برای رسیدن به یک هدف عملی است. پمپ خودمکش با مدیریت هوا، استفاده از انرژی جنبشی سیال و طراحی خاص مسیر جریان، امکان راهاندازی سیستم پمپاژ را در شرایطی فراهم میکند که پمپهای معمولی ناتوان هستند. اما این امکان، همواره در چارچوب قوانین فشار، دما، خواص سیال و شرایط محیطی باقی میماند. درک این چارچوب علمی، پایهایترین گام برای استفاده صحیح از پمپ خودمکش و مقدمهای ضروری برای ورود به مباحث تخصصیتر مانند تفاوت خودمکشی واقعی و نیمهخودمکشی، ساختار داخلی پمپ و در نهایت راهنمای جامع خرید است که در بخشهای بعدی این مقاله بهصورت مفصل به آنها پرداخته خواهد شد.

تفاوت «پمپ خودمکش واقعی» و «پمپ نیمهخودمکش»؛ مرز باریک بین واقعیت مهندسی و برداشت بازاری

یکی از مهمترین، در عین حال پرابهامترین مفاهیمی که در بازار پمپ و حتی در بسیاری از گفتگوهای فنی شنیده میشود، تفکیک میان «پمپ خودمکش واقعی» و «پمپ نیمهخودمکش» است؛ مفهومی که اگر بهدرستی درک نشود، میتواند منجر به انتخاب اشتباه، شکست پروژه، افزایش هزینههای پنهان و نارضایتی شدید بهرهبردار شود. این تفاوت نه یک بحث لفظی یا بازاری، بلکه یک مرزبندی کاملاً مهندسی و عملیاتی است که ریشه در ساختار داخلی پمپ، نحوه مدیریت هوا، رفتار هیدرولیکی در لحظه راهاندازی و حتی فلسفه طراحی پمپ دارد. بسیاری از خریداران صنعتی تصور میکنند هر پمپی که بتواند «تا حدی» مکش انجام دهد، خودمکش محسوب میشود، در حالی که از دیدگاه فنی، این تصور نهتنها ناقص بلکه در مواردی کاملاً گمراهکننده است.

برای ورود دقیق به این بحث، ابتدا باید تعریف پمپ خودمکش واقعی را بازخوانی کنیم. پمپ خودمکش واقعی پمپی است که بدون نیاز به پر بودن خط مکش و بدون وابستگی به تجهیزات کمکی خارجی، قادر است در شرایطی که خط مکش کاملاً پر از هواست، فرآیند تخلیه هوا، ایجاد خلأ نسبی و بالا آوردن سیال را بهطور مستقل انجام دهد و پس از طی این مرحله گذرا، وارد حالت پمپاژ پایدار شود. این تعریف شامل چند کلیدواژه مهم است: «کاملاً پر از هوا»، «بدون تجهیزات کمکی»، «فرآیند مستقل» و «پایداری عملکرد». هر پمپی که یکی از این شروط را نداشته باشد، از منظر مهندسی در دسته پمپهای نیمهخودمکش یا غیرخودمکش قرار میگیرد، حتی اگر در شرایط خاص بتواند آب را بالا بکشد.

پمپ نیمهخودمکش در واقع پمپی است که تنها در صورتی قادر به آغاز مکش است که بخشی از شرایط ایدهآل از قبل فراهم شده باشد. این شرایط میتواند شامل پر بودن نسبی خط مکش، وجود شیر یکطرفه سالم و بدون نشتی، کوتاه بودن مسیر مکش، یا حتی دخالت دستی اپراتور برای هواگیری اولیه باشد. در بسیاری از این پمپها، اگر خط مکش کاملاً خالی از سیال باشد یا هوا بهصورت پایدار وارد سیستم شود، پمپ عملاً ناتوان از شروع مکش خواهد بود. با این حال، در بازار و حتی در برخی کاتالوگها، این پمپها با عنوان «خودمکش» معرفی میشوند که این موضوع یکی از اصلیترین منابع سوءتفاهم در خرید پمپ است.

ریشه تفاوت میان این دو نوع پمپ را باید در ساختار داخلی و مسیر جریان جستوجو کرد. پمپ خودمکش واقعی معمولاً دارای محفظهای اختصاصی برای نگهداری حجم مشخصی از سیال است که بهعنوان سیال راهانداز عمل میکند. این محفظه بهگونهای طراحی شده که در هنگام راهاندازی، سیال ذخیرهشده با هوای موجود در خط مکش مخلوط شده، به گردش درمیآید و این مخلوط دو فازی به سمت خروجی رانده میشود. در مسیر خروج، به دلیل تغییرات سرعت و جهت جریان، هوا از سیال جدا شده و از سیستم خارج میشود، در حالی که سیال دوباره به محفظه بازمیگردد و چرخه تکرار میشود. این چرخه کاملاً مستقل از شرایط بیرونی عمل میکند و تا زمانی که خط مکش از سیال پر شود، ادامه مییابد. در مقابل، پمپ نیمهخودمکش یا فاقد چنین محفظهای است یا حجم و طراحی آن بهگونهای نیست که بتواند فرآیند جداسازی مؤثر هوا را انجام دهد.

از منظر رفتار هیدرولیکی، تفاوت این دو نوع پمپ در لحظه راهاندازی بهوضوح قابل مشاهده است. پمپ خودمکش واقعی در لحظات ابتدایی، دبی بسیار ناپایدار و متغیری دارد و عملاً در حال پمپاژ سیال نیست، بلکه در حال انتقال و مدیریت مخلوط هوا و سیال است. این وضعیت ممکن است چند ده ثانیه یا حتی چند دقیقه طول بکشد، بسته به طول و قطر خط مکش، ارتفاع مکش و شرایط محیطی. اما در نهایت، پمپ به نقطهای میرسد که جریان پیوسته سیال برقرار میشود. در پمپ نیمهخودمکش، اگر شرایط اولیه فراهم نباشد، این نقطه هرگز حاصل نمیشود و پمپ یا خشک کار میکند یا تنها هوا را جابهجا میکند، بدون آنکه سیال بهطور مؤثر وارد سیستم شود.

یکی از مهمترین تفاوتهای عملی میان این دو نوع پمپ، رفتار آنها در برابر ورود مداوم هواست. در بسیاری از کاربردهای واقعی، بهویژه در زهکشی، فاضلاب، کانالهای روباز یا مخازن متغیر، ورود هوا به خط مکش یک پدیده اجتنابناپذیر است. پمپ خودمکش واقعی برای چنین شرایطی طراحی شده و میتواند حتی در صورت ورود مقطعی هوا، دوباره فرآیند خودمکشی را فعال کرده و سیستم را به حالت پایدار بازگرداند. اما پمپ نیمهخودمکش در برابر چنین شرایطی بسیار آسیبپذیر است؛ ورود مقدار کمی هوا میتواند کل ستون سیال را بشکند و پمپ را از کار بیندازد، بهطوری که نیاز به دخالت دستی مجدد برای هواگیری داشته باشد.

از دیدگاه بهرهبرداری صنعتی، این تفاوت به معنای تفاوت در قابلیت اطمینان سیستم است. پمپ خودمکش واقعی برای پروژههایی مناسب است که دسترسی مداوم به اپراتور وجود ندارد یا توقف سیستم میتواند خسارات قابلتوجهی ایجاد کند. در مقابل، پمپ نیمهخودمکش بیشتر برای کاربردهای ساده، موقت یا کمریسک مناسب است؛ جایی که اپراتور حضور دارد و شرایط مکش تقریباً ثابت و قابلکنترل است. متأسفانه، نادیده گرفتن این تفاوت باعث شده است که بسیاری از پروژهها با پمپهایی تجهیز شوند که از نظر قیمت در نگاه اول مناسب به نظر میرسند، اما در عمل پاسخگوی نیاز واقعی نیستند.

تفاوت میان خودمکشی واقعی و نیمهخودمکشی تنها به مرحله راهاندازی محدود نمیشود، بلکه در طول عمر پمپ نیز اثرگذار است. پمپ نیمهخودمکش که بهطور مکرر دچار قطع مکش میشود، معمولاً ساعات بیشتری را در حالت خشک یا نیمهخشک کار میکند. این وضعیت باعث افزایش دما، سایش آببندها، آسیب به یاتاقانها و در نهایت کاهش شدید عمر مفید پمپ میشود. در مقابل، پمپ خودمکش واقعی به دلیل مدیریت بهتر هوا و بازگشت سریع به حالت پایدار، فشار کمتری به اجزای داخلی وارد میکند و در صورت طراحی و بهرهبرداری صحیح، عمر مفید بالاتری خواهد داشت.

از منظر اقتصادی، تفاوت این دو نوع پمپ اغلب در قیمت اولیه پنهان میشود. پمپ خودمکش واقعی به دلیل طراحی پیچیدهتر، محفظههای اضافی، و نیاز به دقت بالاتر در ساخت، معمولاً قیمت بالاتری نسبت به پمپ نیمهخودمکش دارد. اما این اختلاف قیمت اولیه نباید بدون تحلیل کل چرخه عمر پمپ قضاوت شود. هزینههای ناشی از توقف سیستم، تعمیرات مکرر، مصرف انرژی بالاتر در شرایط ناپایدار و حتی خسارات جانبی پروژه میتواند بهمراتب بیش از اختلاف قیمت اولیه باشد. بنابراین، درک تفاوت واقعی میان این دو مفهوم، بخشی اساسی از راهنمای جامع خرید پمپ خودمکش محسوب میشود.

یکی از چالشهای رایج در بازار، نبود تعریف شفاف و یکسان برای خودمکشی است. برخی تولیدکنندگان یا فروشندگان، پمپهایی را که تنها با کمک شیر یکطرفه یا پر بودن نسبی خط مکش کار میکنند، بهعنوان خودمکش معرفی میکنند. این موضوع باعث شده است که اصطلاح «خودمکش» در بازار دچار تورم معنایی شود و ارزش فنی خود را تا حدی از دست بدهد. در چنین فضایی، مسئولیت تشخیص بر عهده خریدار یا مشاور فنی است که با طرح سؤالات درست و بررسی دقیق ساختار پمپ، از واقعی یا نیمهواقعی بودن خودمکشی اطمینان حاصل کند.

در جمعبندی این بخش، میتوان گفت تفاوت میان پمپ خودمکش واقعی و پمپ نیمهخودمکش، تفاوتی بنیادین در فلسفه طراحی، رفتار عملکردی و قابلیت اطمینان است. این تفاوت تنها در شرایط خاص و واقعی پروژه خود را نشان میدهد و دقیقاً به همین دلیل است که بسیاری از انتخابهای اشتباه، نه در روز اول، بلکه پس از مدتی بهرهبرداری آشکار میشوند. درک عمیق این مرزبندی، پلی است میان دانش تئوریک مهندسی سیالات و تصمیمگیری عملی در خرید پمپ. این درک، مقدمهای ضروری برای ورود به مباحث بعدی مانند تاریخچه توسعه پمپهای خودمکش، تکامل طراحی آنها و بررسی دقیق اجزای داخلی است که در بخشهای بعدی مقاله بهصورت مفصل و کاملاً کاربردی به آنها پرداخته خواهد شد.

تاریخچه پیدایش پمپهای خودمکش؛ پاسخ مهندسی به محدودیتهای عملی انتقال سیال

بررسی تاریخچه پیدایش پمپهای خودمکش در واقع بررسی تاریخچه مواجهه صنعت با یکی از قدیمیترین و در عین حال پایدارترین چالشهای مهندسی سیالات است؛ چالشی که نه با پیشرفت مواد بهتنهایی حل شد، نه با افزایش توان موتور، و نه حتی با پیچیدهتر شدن تجهیزات جانبی، بلکه نیازمند یک تغییر نگرش در طراحی پمپ و درک عمیقتری از رفتار سیال در حضور هوا بود. پمپ خودمکش بهعنوان یک اختراع ناگهانی یا جهشی فناورانه بهوجود نیامد، بلکه نتیجه دههها تجربه میدانی، آزمونوخطا، شکستهای عملیاتی و تلاش برای تطبیق فناوری پمپاژ با شرایط واقعی و غیرایدهآل محیطهای صنعتی، کشاورزی و عمرانی بود. برای فهم جایگاه امروزی پمپ خودمکش، باید به عقب بازگردیم و ببینیم چگونه نیازهای عملی، مسیر توسعه این نوع پمپ را شکل دادند.

در نخستین مراحل توسعه فناوری پمپاژ، تمرکز اصلی بر انتقال آب از منابع نسبتاً پایدار و قابلکنترل بود. آسیابهای آبی، چرخهای بالابر، پیچ ارشمیدس و بعدها پمپهای رفتوبرگشتی ابتدایی، همگی بر این فرض بنا شده بودند که منبع سیال در دسترس است و هوا نقش تعیینکنندهای در عملکرد سیستم ندارد. در این سیستمها، یا سیال بهصورت ثقلی وارد دستگاه میشد، یا اپراتور با دخالت مستقیم، شرایط اولیه را فراهم میکرد. با ورود انقلاب صنعتی و گسترش استفاده از پمپهای مکانیکی، بهویژه پمپهای سانتریفیوژ، نیاز به سیستمهایی با ظرفیت بالاتر، سرعت بیشتر و وابستگی کمتر به نیروی انسانی افزایش یافت. پمپ سانتریفیوژ بهسرعت به گزینه غالب تبدیل شد، اما این موفقیت اولیه، محدودیتهای بنیادین آن را نیز آشکار کرد؛ محدودیتهایی که مهمترین آنها ناتوانی در کار با خط مکش پر از هوا بود.

در قرن نوزدهم و اوایل قرن بیستم، استفاده از پمپهای سانتریفیوژ در صنایع در حال گسترش با یک تناقض جدی روبهرو شد. از یکسو، این پمپها ساده، ارزان و قابلاعتماد بودند، اما از سوی دیگر، برای شروع کار نیاز به پرایمینگ دقیق داشتند. در محیطهای کنترلشده مانند نیروگاهها یا تأسیسات شهری، این موضوع قابل مدیریت بود، اما در محیطهایی مانند معادن، پروژههای عمرانی، زهکشی زمینهای کشاورزی یا تخلیه آبهای سطحی، شرایط بههیچوجه ایدهآل نبود. سطح آب تغییر میکرد، خطوط مکش طولانی و پر از نشتی بودند، و ورود هوا به سیستم امری اجتنابناپذیر محسوب میشد. در چنین شرایطی، نیاز به پمپی که بتواند بدون دخالت مداوم اپراتور و بدون تجهیزات پیچیده هواگیری کار کند، بهتدریج به یک مطالبه جدی تبدیل شد.

نخستین تلاشها برای حل این مشکل، نه بهصورت طراحی یک پمپ کاملاً جدید، بلکه از طریق افزودن تجهیزات جانبی به پمپهای موجود انجام شد. استفاده از شیرهای یکطرفه در انتهای خط مکش، مخازن پرایمینگ دستی و حتی وکیومپمپهای کمکی، همگی راهحلهایی بودند که بهطور موقت مشکل را کاهش میدادند، اما هرکدام محدودیتهای خاص خود را داشتند. شیر یکطرفه به نشتی حساس بود، مخازن دستی به اپراتور وابسته بودند و وکیومپمپها هزینه و پیچیدگی سیستم را افزایش میدادند. این راهحلها نشان دادند که مشکل اصلی، نه در کمبود تجهیزات، بلکه در ماهیت خود پمپ و تعامل آن با هوا نهفته است.

در همین بستر تاریخی بود که ایده پمپ خودمکش بهتدریج شکل گرفت. مهندسان دریافتند که اگر پمپ بتواند بهجای نادیده گرفتن هوا، آن را بهعنوان بخشی از فرآیند راهاندازی مدیریت کند، میتوان به راهحلی پایدارتر دست یافت. این تغییر نگرش، نقطه عطفی در تاریخ پمپاژ بود. بهجای تلاش برای حذف کامل هوا از سیستم قبل از راهاندازی، هدف این شد که پمپ بتواند در حضور هوا نیز کار کند و بهتدریج شرایط مناسب برای پمپاژ سیال را ایجاد نماید. این ایده ساده در ظاهر، در عمل نیازمند بازنگری کامل در طراحی مسیر جریان، محفظهها و حتی انتخاب مواد بود.

نخستین نسل پمپهای خودمکش، اغلب اصلاحشده پمپهای سانتریفیوژ موجود بودند که با افزودن محفظههای جانبی یا تغییر در شکل حلزونی، تلاش میکردند حجم مشخصی از سیال را در داخل پمپ نگه دارند. این سیال ذخیرهشده بهعنوان عامل اصلی در فرآیند تخلیه هوا عمل میکرد. در این طراحیها، مشاهده شد که با ایجاد یک مسیر بازگشت داخلی، میتوان سیال را پس از جداسازی هوا دوباره به ورودی پمپ بازگرداند و چرخهای پایدار ایجاد کرد. این دستاورد، اگرچه در ابتدا با راندمان پایین و محدودیتهای عملی همراه بود، اما نشان داد که اصل خودمکشی از نظر علمی و مهندسی امکانپذیر است.

با گذشت زمان و افزایش تجربه میدانی، طراحی پمپهای خودمکش تکامل یافت. مهندسان متوجه شدند که شکل پروانه، زاویه پرهها، حجم محفظه نگهدارنده سیال و حتی زبری سطوح داخلی، همگی بر کارایی فرآیند خودمکشی تأثیر میگذارند. در این دوره، پمپهای خودمکش بهتدریج از یک راهحل خاص و محدود، به گزینهای قابلاعتماد برای طیف وسیعتری از کاربردها تبدیل شدند. بهویژه در صنایع کشاورزی و عمرانی، که نیاز به تجهیزات ساده، قابلحمل و مقاوم وجود داشت، پمپ خودمکش جایگاه ویژهای پیدا کرد.

در نیمه دوم قرن بیستم، با گسترش صنایع نفت، گاز و پتروشیمی، مفهوم خودمکشی وارد مرحله جدیدی از تکامل شد. در این صنایع، سیالاتی با خواص متفاوت از آب، مانند هیدروکربنها، سیالات آلوده و حتی مخلوطهای دو فازی، نیاز به پمپاژ داشتند. این شرایط، محدودیتهای طراحیهای اولیه پمپهای خودمکش را آشکار کرد و باعث شد نسلهای جدیدی از این پمپها با تمرکز بر مقاومت مواد، آببندی پیشرفته و کنترل بهتر جریان توسعه یابند. در این مرحله، پمپ خودمکش دیگر تنها یک ابزار ساده نبود، بلکه به یک جزء حیاتی در سیستمهای پیچیده صنعتی تبدیل شد.

نکته مهم در تاریخچه پمپ خودمکش این است که توسعه آن همواره تحت تأثیر نیازهای واقعی میدان بوده است، نه صرفاً پیشرفتهای تئوریک. هرگاه صنعتی با مشکلی عملی مواجه شد که راهحلهای موجود پاسخگوی آن نبودند، فشار برای بهبود طراحی پمپ خودمکش افزایش یافت. این الگو را میتوان در کاربردهای فاضلاب، تخلیه اضطراری، سیستمهای سیار پمپاژ و حتی مصارف نظامی مشاهده کرد. در همه این موارد، قابلیت راهاندازی سریع، استقلال از شرایط ایدهآل و اطمینان عملکرد، عوامل تعیینکننده بودند.

در دهههای اخیر، با پیشرفت ابزارهای شبیهسازی عددی و تحلیل جریان، طراحی پمپهای خودمکش وارد مرحلهای دقیقتر و علمیتر شده است. اگرچه اصل خودمکشی تغییر نکرده، اما امکان بهینهسازی هندسه داخلی، کاهش تلفات و افزایش پایداری عملکرد بهطور قابلتوجهی بهبود یافته است. با این حال، تاریخچه این پمپها نشان میدهد که حتی پیشرفتهترین طراحیها نیز همچنان در چارچوب همان محدودیتهای فیزیکی اولیه عمل میکنند. فشار اتمسفر، خواص سیال و شرایط محیطی، همچنان مرزهای عملکرد را تعیین میکنند و خودمکشی هرگز بهمعنای حذف این مرزها نبوده است.

در جمعبندی این بخش، میتوان گفت پمپ خودمکش محصول یک مسیر تکاملی تدریجی است که از دل نیازهای عملی و محدودیتهای واقعی صنعت زاده شده است. این پمپ نه نتیجه یک اختراع ناگهانی، بلکه حاصل سالها تجربه، شکست و اصلاح است. شناخت این تاریخچه به خریدار و مهندس کمک میکند تا پمپ خودمکش را نه بهعنوان یک ابزار معجزهآسا، بلکه بهعنوان پاسخی هوشمندانه به یک مشکل مشخص درک کند. این درک تاریخی، زمینهای ضروری برای ورود به مباحث بعدی مانند سیر تکامل طراحی پمپهای خودمکش، بررسی اجزای داخلی و در نهایت انتخاب آگاهانه و اقتصادی این پمپها فراهم میسازد؛ مباحثی که در بخشهای بعدی مقاله بهصورت عمیق و کاملاً کاربردی بررسی خواهند شد.

سیر تکامل طراحی پمپ خودمکش در کاربردهای صنعتی؛ از راهحل اضطراری تا تجهیز استراتژیک

سیر تکامل طراحی پمپ خودمکش در کاربردهای صنعتی را نمیتوان صرفاً بهعنوان یک روند خطی یا تکنولوژیک بررسی کرد، بلکه باید آن را نتیجه تعامل دائمی میان نیازهای واقعی صنعت، محدودیتهای فیزیکی سیالات، تجربههای میدانی و اصلاحات تدریجی در طراحی دانست. پمپ خودمکش در ابتدا نه بهعنوان یک «انتخاب ایدهآل»، بلکه بیشتر بهعنوان یک «راهحل اضطراری» برای شرایط خاص مطرح شد؛ شرایطی که پمپهای سانتریفیوژ معمولی در آنها بهطور مکرر دچار شکست عملیاتی میشدند. اما با گذشت زمان، همین راهحل اضطراری بهتدریج جایگاهی استراتژیک در بسیاری از صنایع پیدا کرد و طراحی آن از یک مفهوم ساده و تجربی به یک سیستم مهندسیشده با فلسفه عملکردی مشخص ارتقا یافت.

در مراحل ابتدایی، طراحی پمپهای خودمکش بیشتر بر پایه آزمونوخطا و اصلاح پمپهای موجود انجام میشد. مهندسان تلاش میکردند با تغییراتی محدود در پمپهای سانتریفیوژ رایج، مشکل مکش اولیه را حل کنند. این تغییرات معمولاً شامل بزرگتر کردن محفظه حلزونی، افزودن مسیرهای بازگشت داخلی یا ایجاد فضاهایی برای نگهداری حجم کوچکی از سیال بود. در این دوره، تمرکز اصلی بر این بود که پمپ بتواند «کار کند»، نه لزوماً اینکه با راندمان بالا یا پایداری طولانیمدت کار کند. بسیاری از این طراحیهای اولیه اگرچه در کوتاهمدت پاسخگو بودند، اما در بهرهبرداری صنعتی طولانیمدت با مشکلاتی مانند لرزش، سایش شدید، راندمان پایین و خرابی زودهنگام مواجه میشدند.

با گسترش کاربردهای صنعتی و افزایش فشار اقتصادی برای کاهش توقفهای ناخواسته، نیاز به پمپهای خودمکش قابلاعتمادتر بیش از پیش احساس شد. این نقطه آغاز مرحلهای بود که میتوان آن را «تکامل عملکردمحور» نامید. در این مرحله، طراحان دریافتند که خودمکشی نباید صرفاً یک ویژگی جانبی باشد، بلکه باید در قلب طراحی پمپ قرار گیرد. بهجای آنکه پمپ سانتریفیوژ موجود را وادار به خودمکشی کنند، طراحی از ابتدا با فرض وجود هوا در خط مکش انجام شد. این تغییر نگرش باعث شد مسیرهای جریان، حجم محفظهها و حتی نسبتهای هندسی پمپ بازتعریف شوند.

یکی از نقاط عطف مهم در این سیر تکاملی، توجه ویژه به رفتار جریان دو فازی هوا–سیال بود. تا پیش از آن، بسیاری از طراحیها بر مبنای جریان تکفازی سیال انجام میشد و حضور هوا بهعنوان یک حالت گذرا یا مزاحم در نظر گرفته میشد. اما تجربههای صنعتی نشان داد که در پمپهای خودمکش، این حالت گذرا میتواند بهطور مکرر تکرار شود، بهویژه در کاربردهایی که سطح سیال متغیر است یا ورود هوا اجتنابناپذیر است. بنابراین، طراحان بهتدریج شروع به تحلیل دقیقتر جریانهای دو فازی کردند و دریافتند که جداسازی مؤثر هوا از سیال، کلید اصلی پایداری عملکرد پمپ خودمکش است.

در ادامه این روند، شکل و نوع پروانهها دستخوش تغییرات اساسی شد. پروانههای بسته که در پمپهای سانتریفیوژ معمولی رایج بودند، در بسیاری از کاربردهای خودمکش عملکرد مطلوبی نداشتند، زیرا به ذرات معلق حساس بودند و در حضور هوا راندمان خود را بهشدت از دست میدادند. این مسئله منجر به توسعه و رواج پروانههای نیمهباز و باز در پمپهای خودمکش صنعتی شد. این پروانهها اگرچه در نگاه اول راندمان هیدرولیکی پایینتری داشتند، اما در عمل توانایی بسیار بهتری در عبور مخلوط هوا و سیال و تحمل آلودگیها از خود نشان دادند. این انتخاب طراحی نشان میدهد که تکامل پمپ خودمکش همواره بر پایه «عملکرد واقعی» بوده است، نه صرفاً معیارهای آزمایشگاهی.

مرحله بعدی تکامل، با ورود پمپهای خودمکش به صنایع سنگین و حساس آغاز شد. در صنایعی مانند نفت، گاز، پتروشیمی و معدن، شرایط کاری بسیار سختتر از کاربردهای ساده کشاورزی یا عمرانی بود. سیالات میتوانستند خورنده، داغ، آلوده یا دارای ذرات جامد ساینده باشند. در چنین محیطهایی، طراحیهای اولیه پمپهای خودمکش پاسخگو نبودند. این چالشها باعث شد تمرکز بر انتخاب مواد، سیستمهای آببندی پیشرفته و استحکام مکانیکی افزایش یابد. بدنههای چدنی ساده بهتدریج جای خود را به آلیاژهای مقاومتر، فولادهای آلیاژی یا پوششهای ضدسایش دادند و سیستمهای آببندی مکانیکی جایگزین آببندهای ساده شدند.

همزمان با این تحولات، نقش پمپ خودمکش در سیستمهای صنعتی نیز تغییر کرد. این پمپها دیگر تنها برای راهاندازی اولیه استفاده نمیشدند، بلکه بهعنوان جزء اصلی سیستمهای پمپاژ دائمکار بهکار گرفته شدند. این تغییر نقش، الزامات جدیدی را به طراحی تحمیل کرد. پمپ باید قادر میبود ساعتها یا حتی روزها بهطور پیوسته کار کند، بدون آنکه ورود مقطعی هوا یا تغییر شرایط باعث از دست رفتن عملکرد شود. در پاسخ به این نیاز، طراحی محفظههای جداکننده هوا بهبود یافت و مسیرهای بازگشت داخلی بهگونهای بهینه شدند که کمترین افت انرژی را ایجاد کنند.

با پیشرفت ابزارهای تحلیلی و شبیهسازی، سیر تکامل پمپ خودمکش وارد مرحلهای علمیتر شد. استفاده از روشهای محاسباتی برای تحلیل جریان، امکان بررسی دقیقتر توزیع فشار، سرعت و تلاطم در داخل پمپ را فراهم کرد. این ابزارها به طراحان اجازه دادند تا بدون اتکا صرف به آزمونوخطا، تأثیر تغییرات هندسی را پیشبینی کنند و طراحیهایی ارائه دهند که هم از نظر خودمکشی و هم از نظر راندمان کلی بهینهتر باشند. نتیجه این روند، ظهور نسلهایی از پمپهای خودمکش بود که نسبت به نمونههای اولیه، هم پایدارتر و هم اقتصادیتر بودند.

نکته قابلتوجه در این سیر تکاملی آن است که پمپ خودمکش هرگز بهدنبال رقابت مستقیم با پمپهای جابجایی مثبت یا سیستمهای وکیوم نبوده است. تکامل طراحی همواره بر این اصل استوار بوده که پمپ خودمکش باید ساده، قابلاعتماد و متناسب با نیازهای عمومی صنعت باقی بماند. به همین دلیل، بسیاری از طراحان آگاهانه از پیچیدهسازی بیش از حد اجتناب کردهاند، حتی اگر این پیچیدگی میتوانست در برخی شرایط خاص عملکرد بهتری ارائه دهد. این رویکرد محافظهکارانه اما هوشمندانه، یکی از دلایل ماندگاری پمپ خودمکش در صنعت است.

در دهههای اخیر، کاربردهای جدیدی مانند سیستمهای سیار پمپاژ، تجهیزات اضطراری تخلیه آب، و پروژههای موقت عمرانی، بار دیگر اهمیت پمپ خودمکش را برجسته کردهاند. در این کاربردها، قابلیت حمل، راهاندازی سریع و استقلال از شرایط محیطی اهمیت بیشتری از راندمان مطلق دارد. این نیازها باعث شدهاند که طراحی پمپهای خودمکش به سمت ماژولار بودن، کاهش وزن و افزایش سهولت نگهداری حرکت کند. این مرحله از تکامل نشان میدهد که پمپ خودمکش همچنان در حال تطبیق با نیازهای جدید صنعت است و روند توسعه آن متوقف نشده است.

در جمعبندی این بخش، میتوان گفت سیر تکامل طراحی پمپ خودمکش در کاربردهای صنعتی، داستانی از تطبیق مستمر با واقعیتهای میدان است. این پمپ از یک راهحل موقت برای مشکل هواگیری، به یک تجهیز استراتژیک در بسیاری از صنایع تبدیل شده است. هر مرحله از این تکامل، پاسخی به یک نیاز مشخص بوده و هر تغییر طراحی، حاصل تجربهای عملی است. درک این روند تکاملی به خریدار و مهندس کمک میکند تا پمپ خودمکش را در جایگاه درست خود ببیند و انتظاراتی واقعبینانه از آن داشته باشد. این نگاه تکاملی، مقدمهای ضروری برای ورود به مباحث بعدی مانند بررسی نقش پمپ خودمکش در سیستمهای مدرن انتقال سیال و تحلیل دقیقتر کاربردهای آن در صنایع مختلف است که در بخشهای بعدی مقاله بهطور جامع بررسی خواهند شد.

چرا پمپ خودمکش بهوجود آمد؟ تحلیل عمیق نیازهای صنعتی، محدودیتهای عملی و منطق شکلگیری یک راهحل مهندسی

پاسخ به این پرسش که «چرا پمپ خودمکش بهوجود آمد» در واقع پاسخ به مجموعهای از ناکامیها، بنبستهای عملیاتی و تضادهای همیشگی میان تئوری مهندسی و واقعیت میدان است. پمپ خودمکش محصول یک نیاز لوکس یا انتخاب ثانویه نبود، بلکه نتیجه مستقیم ناتوانی پمپهای متعارف در پاسخگویی به شرایطی بود که بخش بزرگی از صنعت با آن مواجه بود و هست؛ شرایطی که در آن، فرضهای ایدهآل کتابهای مهندسی بهسادگی فرو میریزند. اگر بخواهیم صادقانه نگاه کنیم، پمپ خودمکش نه برای شرایط خوب، بلکه دقیقاً برای شرایط بد، غیرقابلپیشبینی، ناپایدار و پرریسک متولد شد؛ جایی که سطح سیال ثابت نیست، هوا دشمن دائمی سیستم است، اپراتور همیشه در دسترس نیست و توقف سیستم میتواند هزینههای سنگین ایجاد کند.

در نخستین لایه تحلیل، باید به این واقعیت توجه کرد که بخش عمدهای از کاربردهای پمپاژ در جهان خارج از تأسیسات تمیز، دائمی و مهندسیشده رخ میدهد. بسیاری از پروژهها موقتی هستند، بسیاری از منابع سیال روبازند، بسیاری از خطوط مکش دچار نشتیاند و بسیاری از سیستمها در محیطهایی کار میکنند که کنترل کامل بر آنها ممکن نیست. پمپهای سانتریفیوژ معمولی، هرچند از نظر تئوریک ساده و کارآمدند، اما به یک پیشفرض بسیار حساس وابستهاند: خط مکش باید همیشه پر از سیال باشد. همین پیشفرض ساده، در دنیای واقعی بارها و بارها نقض میشود. هر بار که این پیشفرض نقض شود، پمپ متعارف عملاً فلج میشود. پمپ خودمکش دقیقاً برای حذف یا دستکم تضعیف این وابستگی متولد شد.

یکی از اصلیترین محرکهای شکلگیری پمپ خودمکش، ناکارآمدی سیستمهای هواگیری دستی و جانبی بود. در بسیاری از پروژههای قدیمی، برای راهاندازی پمپ از مخازن پرایمینگ، وکیومپمپهای کمکی یا دخالت مستقیم اپراتور استفاده میشد. این روشها نهتنها زمانبر بودند، بلکه بهشدت به نیروی انسانی وابسته بودند و کوچکترین خطا یا غفلت میتوانست کل سیستم را از کار بیندازد. صنعت بهتدریج به این نتیجه رسید که هواگیری نباید یک عملیات جداگانه و وابسته به انسان باشد، بلکه باید بخشی از عملکرد ذاتی خود پمپ محسوب شود. این تغییر نگاه، یکی از پایههای اصلی تولد پمپ خودمکش بود.

از منظر اقتصادی نیز، وجود هوا در خط مکش بهطور مستقیم با افزایش هزینهها گره خورده است. هر بار که پمپ مکش خود را از دست میدهد، سیستم متوقف میشود، انرژی هدر میرود، قطعات دچار تنش حرارتی و مکانیکی میشوند و در بسیاری از موارد، خسارات جانبی به پروژه وارد میشود. در پروژههای عمرانی، توقف تخلیه آب میتواند باعث تأخیر در اجرای عملیات، آسیب به سازهها و حتی خطرات ایمنی شود. در کشاورزی، از کار افتادن پمپ در زمان نامناسب میتواند به از دست رفتن محصول منجر شود. این هزینهها بهمراتب بیشتر از هزینه اولیه خرید یک پمپ مناسب هستند. پمپ خودمکش بهعنوان پاسخی به همین فشارهای اقتصادی شکل گرفت؛ پاسخی که هدف آن کاهش وابستگی سیستم به شرایط ایدهآل و کاهش هزینههای ناشی از توقفهای ناخواسته بود.

از دیدگاه مهندسی سیستم، یکی دیگر از دلایل اصلی شکلگیری پمپ خودمکش، نیاز به افزایش «تحمل خطا» در سیستمهای پمپاژ بود. در بسیاری از صنایع، بهویژه صنایع زیرساختی، نمیتوان فرض کرد که همه چیز همیشه درست کار خواهد کرد. نشتیها رخ میدهند، سطح سیال تغییر میکند، هوا وارد سیستم میشود و شرایط محیطی نوسان دارد. پمپهای متعارف در برابر این اختلالها بسیار شکنندهاند. در مقابل، پمپ خودمکش با پذیرش این واقعیت که هوا بخشی از شرایط کاری است، طراحی شد تا در برابر این اختلالها مقاومتر باشد. این رویکرد، پمپ خودمکش را از یک تجهیز صرفاً مکانیکی به یک عنصر کلیدی در طراحی سیستمهای پایدار تبدیل کرد.

نکته مهم دیگر در چرایی تولد پمپ خودمکش، ماهیت پروژههای سیار و موقت است. در بسیاری از کاربردها، پمپ نه بهصورت دائمی در یک محل ثابت، بلکه بهصورت موقت و قابلانتقال استفاده میشود. در چنین شرایطی، هر بار نصب و راهاندازی پمپ با تغییراتی در مسیر مکش، ارتفاع و شرایط محیطی همراه است. انتظار اینکه هر بار خط مکش بهطور کامل پر شود یا شرایط کاملاً کنترلشده باشد، غیرواقعبینانه است. صنعت به پمپی نیاز داشت که بتواند «خودش را با شرایط وفق دهد» و بدون تشریفات پیچیده راهاندازی شود. این نیاز عملی، یکی از عوامل کلیدی در توسعه و گسترش پمپهای خودمکش بود.

از منظر ایمنی نیز، وجود پمپهای خودمکش اهمیت ویژهای پیدا کرد. در بسیاری از پروژهها، بهویژه در تخلیه اضطراری آب، زمان عامل حیاتی است. سیستم باید فوراً راهاندازی شود، بدون آنکه اپراتور مجبور باشد در شرایط خطرناک به هواگیری دستی بپردازد. پمپ خودمکش با حذف این مرحله حساس، نقش مهمی در افزایش ایمنی عملیات ایفا میکند. این موضوع بهویژه در معادن، تونلها، پروژههای زیرزمینی و شرایط بحرانی اهمیت دوچندان دارد.

اگر بخواهیم به ریشههای عمیقتر نگاه کنیم، میتوان گفت پمپ خودمکش حاصل تضاد همیشگی میان «راندمان تئوریک» و «قابلیت اطمینان عملی» است. پمپهای سانتریفیوژ معمولی از نظر راندمان در شرایط ایدهآل بسیار مطلوباند، اما این راندمان بالا به بهای حساسیت شدید به شرایط ورودی به دست میآید. پمپ خودمکش، آگاهانه بخشی از این راندمان تئوریک را فدا میکند تا در عوض، دامنه عملکرد وسیعتر و تحمل شرایط نامساعد را به دست آورد. این معامله آگاهانه، دقیقاً همان چیزی است که صنعت به آن نیاز داشت و دارد. بنابراین، پمپ خودمکش را باید محصول یک انتخاب مهندسی هوشمندانه دانست، نه یک مصالحه ضعیف.

در بسیاری از صنایع، بهویژه در دهههای اخیر، مفهوم «کل چرخه عمر تجهیز» اهمیت بیشتری نسبت به عملکرد لحظهای پیدا کرده است. در این نگاه، هزینه خرید تنها بخش کوچکی از هزینه واقعی یک تجهیز است. هزینههای نگهداری، تعمیرات، توقف تولید و ریسکهای عملیاتی نقش بسیار پررنگتری دارند. پمپ خودمکش دقیقاً در همین چارچوب معنا پیدا میکند. این پمپ شاید در نگاه اول گرانتر یا پیچیدهتر به نظر برسد، اما در چرخه عمر، با کاهش توقفها و افزایش پایداری، هزینه کلی را کاهش میدهد. همین منطق اقتصادی-مهندسی یکی از دلایل اصلی تداوم و گسترش استفاده از پمپهای خودمکش است.

در نهایت، باید به این نکته اشاره کرد که پمپ خودمکش بهوجود نیامد تا جایگزین همه پمپها شود. هدف آن هرگز حذف پمپهای سانتریفیوژ معمولی یا جابجایی مثبت نبوده است. پمپ خودمکش برای پر کردن یک خلأ مشخص در صنعت بهوجود آمد؛ خلأیی که تا پیش از آن یا با راهحلهای موقت پر میشد یا اساساً نادیده گرفته میشد. این پمپ پاسخ به این پرسش بنیادین بود: «وقتی شرایط ایدهآل وجود ندارد، چه باید کرد؟» و پاسخ صنعت به این پرسش، طراحی و توسعه پمپ خودمکش بود.

در جمعبندی این بخش میتوان گفت پمپ خودمکش حاصل همگرایی چند عامل کلیدی است: محدودیتهای ذاتی پمپهای متعارف، نیاز به کاهش وابستگی به اپراتور، فشارهای اقتصادی ناشی از توقف سیستم، الزامات ایمنی، و واقعیت پروژههای غیرایدهآل. این پمپ نه یک انتخاب لوکس، بلکه پاسخی ضروری به شرایط واقعی صنعت است. درک این چرایی، به خریدار و مهندس کمک میکند تا پمپ خودمکش را در جایگاه درست خود ببیند و بداند که این تجهیز دقیقاً برای چه شرایطی ساخته شده است. این درک، زمینهای محکم برای ورود به بخش بعدی مقاله یعنی بررسی نقش پمپ خودمکش در سیستمهای مدرن انتقال سیال فراهم میکند؛ جایی که این پمپ از یک راهحل واکنشی به یک جزء فعال در طراحی سیستمهای پیشرفته تبدیل میشود.

نقش پمپ خودمکش در سیستمهای مدرن انتقال سیال؛ از یک تجهیز منفعل تا عنصر فعال طراحی سیستم

در سیستمهای مدرن انتقال سیال، پمپ دیگر صرفاً یک تجهیز مکانیکی برای جابهجایی مایع از نقطهای به نقطه دیگر نیست، بلکه بهعنوان یک عنصر فعال در معماری کل سیستم تعریف میشود؛ عنصری که رفتار آن میتواند بر پایداری، ایمنی، هزینه چرخه عمر و حتی منطق کنترلی کل تأسیسات اثر بگذارد. در این چارچوب جدید، پمپ خودمکش جایگاهی فراتر از نقش سنتی خود پیدا کرده است. اگر در گذشته این پمپها عمدتاً بهعنوان راهحلی برای «راهاندازی آسانتر» یا «جبران ضعف مکش» دیده میشدند، امروز در بسیاری از طراحیهای مدرن، پمپ خودمکش بهصورت آگاهانه و استراتژیک انتخاب میشود تا بخشی از ریسکهای ذاتی سیستم را خنثی کند. این تغییر نگاه، نتیجه تحول در فلسفه طراحی سیستمهای سیال است؛ فلسفهای که بهجای تمرکز صرف بر راندمان لحظهای، بر پایداری، انعطافپذیری و تابآوری سیستم در برابر شرایط غیرایدهآل تأکید دارد.

در سیستمهای مدرن، تنوع شرایط کاری بهمراتب بیشتر از گذشته است. تغییرات ناگهانی در سطح سیال، ورود هوای ناخواسته، تغییر دما، تغییر ویسکوزیته سیال و حتی تغییر الگوی بهرهبرداری، همگی واقعیتهایی هستند که طراحان نمیتوانند آنها را نادیده بگیرند. در چنین محیطی، پمپهای متعارف که تنها در یک بازه محدود از شرایط عملکرد بهینه دارند، به نقطه ضعف سیستم تبدیل میشوند. پمپ خودمکش، با توانایی مدیریت هوا و تطبیق با شرایط متغیر مکش، این ضعف را تا حد زیادی پوشش میدهد و به همین دلیل، نقش آن در سیستمهای مدرن از «گزینه جایگزین» به «جزء اصلی طراحی» ارتقا یافته است.

یکی از مهمترین نقشهای پمپ خودمکش در سیستمهای مدرن، کاهش پیچیدگی کلی سیستم است. در طراحیهای قدیمیتر، برای اطمینان از راهاندازی موفق پمپ، از مجموعهای از تجهیزات جانبی مانند مخازن پرایمینگ، شیرهای خاص، و حتی سیستمهای کنترلی پیچیده استفاده میشد. هر یک از این اجزا، علاوه بر افزایش هزینه اولیه، منبع بالقوهای برای خرابی و نیاز به نگهداری بودند. پمپ خودمکش با ادغام عملکرد هواگیری در داخل خود، امکان سادهسازی چشمگیر سیستم را فراهم میکند. این سادهسازی نهتنها هزینههای مستقیم را کاهش میدهد، بلکه احتمال بروز خطاهای انسانی و خرابیهای زنجیرهای را نیز کم میکند؛ موضوعی که در سیستمهای مدرن با الزامات ایمنی بالا اهمیت ویژهای دارد.

در معماریهای جدید انتقال سیال، مفهوم «راهاندازی خودکار و بدون دخالت انسان» اهمیت فزایندهای پیدا کرده است. بسیاری از تأسیسات امروزی بهصورت دورکار یا با حداقل حضور نیروی انسانی اداره میشوند. در چنین شرایطی، پمپی که برای هر راهاندازی یا پس از هر وقفه نیاز به دخالت اپراتور داشته باشد، عملاً با فلسفه طراحی مدرن در تضاد است. پمپ خودمکش با قابلیت بازیابی مکش پس از ورود هوا یا توقفهای مقطعی، امکان طراحی سیستمهایی را فراهم میکند که بهصورت خودکار و پایدار عمل میکنند. این ویژگی بهویژه در سیستمهای اضطراری، ایستگاههای پمپاژ دورافتاده و تأسیسات زیرزمینی، ارزش استراتژیک دارد.

نقش پمپ خودمکش در مدیریت ریسک نیز قابلتوجه است. در طراحیهای مدرن، ریسک بهعنوان یک پارامتر کمی و کیفی در نظر گرفته میشود و تجهیزات بر اساس توانایی آنها در کاهش یا کنترل ریسک انتخاب میشوند. پمپ خودمکش با کاهش احتمال از دست رفتن مکش، کاهش زمان بازیابی سیستم پس از اختلال و کاهش وابستگی به شرایط ایدهآل، بهطور مستقیم ریسک عملیاتی را کاهش میدهد. این کاهش ریسک میتواند بهصورت کاهش توقف تولید، کاهش خسارات ناشی از سرریز یا خشکی سیستم و افزایش ایمنی پرسنل نمود پیدا کند. از این منظر، پمپ خودمکش تنها یک انتخاب فنی نیست، بلکه بخشی از استراتژی مدیریت ریسک سیستم محسوب میشود.

در سیستمهای مدرن انتقال سیال، یکپارچگی میان تجهیزات مکانیکی و سیستمهای کنترلی اهمیت فزایندهای دارد. پمپ خودمکش در این یکپارچگی نقش تسهیلکننده ایفا میکند. بهدلیل رفتار قابلپیشبینیتر در شرایط حضور هوا و توانایی بازگشت خودکار به حالت پایدار، منطق کنترلی سیستم سادهتر میشود. طراحان میتوانند با اطمینان بیشتری الگوریتمهای کنترلی را پیادهسازی کنند، زیرا نیاز به سناریوهای پیچیده برای مدیریت هواگیری دستی یا خطاهای مکش کاهش مییابد. این موضوع بهویژه در سیستمهای هوشمند و اتوماسیون صنعتی، که سادگی و قابلیت اعتماد منطق کنترلی اهمیت بالایی دارد، بسیار ارزشمند است.

نقش پمپ خودمکش در سیستمهای مدرن همچنین در ارتباط آن با مفهوم بهرهوری انرژی قابل بررسی است. اگرچه در نگاه اول ممکن است به نظر برسد که پمپ خودمکش بهدلیل طراحی پیچیدهتر و وجود مسیرهای داخلی اضافی، راندمان پایینتری نسبت به پمپهای متعارف دارد، اما این مقایسه تنها در شرایط پایدار و ایدهآل معتبر است. در شرایط واقعی، که سیستم بارها دچار اختلال، ورود هوا یا تغییر شرایط میشود، پمپهای غیرخودمکش انرژی قابلتوجهی را در تلاشهای ناموفق برای راهاندازی یا در کارکرد ناپایدار هدر میدهند. پمپ خودمکش با کاهش این دورههای ناکارآمد، میتواند در مجموع چرخه بهرهبرداری، مصرف انرژی کمتری داشته باشد. این نگاه چرخهای به انرژی، یکی از اصول طراحی سیستمهای مدرن است.

در کاربردهای شهری و زیرساختی، نقش پمپ خودمکش بیش از پیش برجسته شده است. سیستمهای زهکشی شهری، ایستگاههای پمپاژ فاضلاب و تأسیسات کنترل آبهای سطحی، همگی با شرایطی مواجهاند که سطح سیال متغیر است و ورود هوا اجتنابناپذیر. در این سیستمها، پمپ خودمکش بهعنوان یک عنصر کلیدی برای تضمین تداوم خدمات عمومی عمل میکند. توقف یا اختلال در این سیستمها میتواند پیامدهای اجتماعی و اقتصادی گستردهای داشته باشد، و به همین دلیل، انتخاب پمپی که بتواند در شرایط نامطمئن نیز به کار خود ادامه دهد، یک تصمیم استراتژیک محسوب میشود.

در صنایع فرایندی نیز، پمپ خودمکش نقش متفاوتی ایفا میکند. در این صنایع، جریان سیال بخشی از یک زنجیره پیچیده فرایندی است و هر اختلال در پمپاژ میتواند کل زنجیره را تحت تأثیر قرار دهد. پمپ خودمکش با ایجاد یک حاشیه ایمنی در برابر ورود هوا یا تغییر شرایط مکش، به پایداری کل فرایند کمک میکند. این پایداری، بهویژه در فرایندهایی که راهاندازی مجدد آنها زمانبر یا پرهزینه است، اهمیت حیاتی دارد.

از منظر طراحی کلان سیستم، پمپ خودمکش امکان انعطافپذیری بیشتری به طراح میدهد. محدودیتهای مربوط به محل نصب پمپ، ارتفاع مکش و مسیر لولهکشی تا حدی کاهش مییابد و طراح میتواند گزینههای بیشتری را بررسی کند. این انعطافپذیری بهویژه در پروژههای بازسازی یا ارتقای سیستمهای موجود اهمیت دارد، جایی که شرایط فیزیکی اجازه طراحی ایدهآل از ابتدا را نمیدهد. پمپ خودمکش در چنین پروژههایی اغلب بهعنوان راهحلی عملی و کمریسک انتخاب میشود.

در نهایت، نقش پمپ خودمکش در سیستمهای مدرن انتقال سیال را باید در چارچوب یک تغییر پارادایم دید. این پمپ دیگر صرفاً ابزاری برای «جبران ضعف مکش» نیست، بلکه بهعنوان یک عنصر فعال در طراحی سیستم، به بهبود پایداری، کاهش ریسک، سادهسازی معماری و افزایش تابآوری سیستم کمک میکند. این نقش جدید نتیجه مستقیم درک عمیقتر صنعت از واقعیتهای بهرهبرداری و فاصله میان شرایط تئوریک و عملی است. پمپ خودمکش در این میان، بهعنوان پلی میان این دو دنیا عمل میکند.

در جمعبندی این بخش، میتوان گفت پمپ خودمکش در سیستمهای مدرن انتقال سیال، نقشی فراتر از گذشته یافته است. این پمپ به طراح اجازه میدهد سیستمهایی بسازد که نهتنها در شرایط ایدهآل، بلکه در شرایط واقعی و متغیر نیز قابلاعتماد باشند. این ویژگی، پمپ خودمکش را به یکی از ابزارهای کلیدی طراحی مدرن تبدیل کرده است. این درک از نقش پمپ خودمکش، مقدمهای ضروری برای ورود به فصلهای بعدی مقاله است؛ جایی که به بررسی دقیقتر اصول فیزیکی، اجزای داخلی و در نهایت کاربردهای عملی این پمپ در صنایع مختلف پرداخته خواهد شد.

فصل دوم: اصول فیزیکی و هیدرولیکی عملکرد

اصول فشار، خلأ و مکش در پمپ خودمکش؛ بازخوانی عمیق قوانین فیزیک در دل عملکرد عملی

درک اصول فشار، خلأ و مکش در پمپ خودمکش، نقطهای است که در آن مرز میان دانش تئوریک مهندسی سیالات و تجربه عملی بهرهبرداری بهطور کامل آشکار میشود. بسیاری از سوءبرداشتها، انتظارات غیرواقعی و حتی انتخابهای اشتباه در خرید پمپ، دقیقاً از همینجا آغاز میشوند؛ از جایی که مفاهیم پایهای مانند «مکش»، «خلأ» و «فشار» بهصورت سادهسازیشده یا نادرست درک میشوند. پمپ خودمکش بیش از هر نوع پمپ دیگری ما را مجبور میکند که به این مفاهیم با دقت علمی و در عین حال با نگاه کاربردی بنگریم، زیرا عملکرد آن مستقیماً به بازی دقیق میان فشار اتمسفر، فشار بخار سیال، افتهای سیستم و رفتار هوا وابسته است. بدون فهم این اصول، هیچ تحلیلی از توانایی یا محدودیت پمپ خودمکش کامل نخواهد بود.

نخستین اصل بنیادین که باید با صراحت بیان شود این است که پمپ، چه خودمکش و چه غیرخودمکش، «سیال را نمیمکد». این جمله شاید در نگاه اول صرفاً یک تصحیح لفظی به نظر برسد، اما در واقع پایهایترین اصل فیزیکی در تحلیل پمپهاست. آنچه ما بهعنوان مکش میشناسیم، نتیجه کاهش فشار در ناحیه ورودی پمپ است. زمانی که فشار در این ناحیه کاهش مییابد، فشار بالاتر محیط یا منبع سیال، مایع را به سمت ناحیه کمفشار هل میدهد. بنابراین، مکش نه یک عمل فعال از سوی پمپ، بلکه پاسخی طبیعی به اختلاف فشار است. پمپ خودمکش نیز دقیقاً در همین چارچوب عمل میکند، با این تفاوت که قادر است این اختلاف فشار را حتی در حضور هوا ایجاد و حفظ کند.

برای تحلیل دقیقتر، باید مفهوم فشار اتمسفر را وارد بحث کنیم. فشار اتمسفر نیرویی است که ستون هوای بالای سطح زمین بر همه اجسام وارد میکند. این فشار در سطح دریا حدود ۱۰۱.۳ کیلوپاسکال است و معادل وزنی ستونی از آب با ارتفاع تقریبی ۱۰.۳ متر. این عدد، سقف نظری هر نوع مکش است. به بیان دیگر، حتی در شرایط کاملاً ایدهآل و بدون هیچ افتی، هیچ پمپی نمیتواند آب را از عمقی بیش از این مقدار بالا بکشد، زیرا نیرویی بیش از فشار اتمسفر برای هل دادن سیال وجود ندارد. پمپ خودمکش نیز از این قاعده مستثنی نیست. بنابراین، هر ادعایی مبنی بر مکش از عمقهای بسیار زیاد بدون کمک خارجی، از نظر فیزیکی نادرست است.

اما چرا در عمل این عدد بهمراتب کمتر است؟ پاسخ در مفهوم افت فشار نهفته است. در یک سیستم واقعی، سیال هنگام حرکت در لولهها، اتصالات، شیرها و حتی درون خود پمپ، با مقاومت مواجه میشود. این مقاومت بهصورت افت فشار ظاهر میشود و بخشی از انرژی سیستم را مصرف میکند. علاوه بر این، فشار بخار سیال نیز نقش تعیینکنندهای دارد. هر مایع در دمای معین، فشاری دارد که در آن شروع به تبخیر میکند. اگر فشار موضعی سیال به زیر فشار بخار آن برسد، سیال بهجای باقیماندن در حالت مایع، شروع به تشکیل حبابهای بخار میکند. این پدیده که به کاویتاسیون معروف است، نهتنها مکش را مختل میکند، بلکه میتواند به پمپ آسیب جدی وارد کند. پمپ خودمکش باید بهگونهای طراحی شود که در عین کاهش فشار برای مکش، از رسیدن فشار به زیر فشار بخار سیال جلوگیری کند.

در اینجا مفهوم خلأ نسبی اهمیت پیدا میکند. پمپ خودمکش در ناحیه ورودی خود خلأ مطلق ایجاد نمیکند، بلکه تنها فشار را نسبت به فشار محیط کاهش میدهد. این کاهش فشار همان خلأ نسبی است که باعث حرکت سیال میشود. میزان این خلأ نسبی محدود است و به شرایط محیطی، دمای سیال و طراحی پمپ بستگی دارد. در مناطق مرتفع، که فشار اتمسفر کمتر است، حداکثر خلأ نسبی قابل دستیابی نیز کاهش مییابد. به همین دلیل است که پمپ خودمکش در ارتفاعات عملکرد ضعیفتری نسبت به سطح دریا دارد. این نکته در طراحی و انتخاب پمپ برای پروژههای خاص، اهمیت زیادی دارد و اغلب نادیده گرفته میشود.

نقش هوا در این میان پیچیدهتر از آن چیزی است که در نگاه اول به نظر میرسد. هوا بهدلیل چگالی پایین و قابلیت تراکم بالا، رفتار متفاوتی نسبت به مایعات دارد. زمانی که هوا در خط مکش حضور دارد، کاهش فشار بهجای حرکت دادن سیال، صرف فشردهسازی هوا میشود. پمپهای معمولی در این شرایط عملاً ناتوان هستند، زیرا نمیتوانند اختلاف فشار مؤثر برای حرکت سیال ایجاد کنند. پمپ خودمکش با طراحی خاص خود، این هوا را بهعنوان بخشی از جریان در نظر میگیرد و با ایجاد گردش داخلی، آن را بهتدریج از سیستم خارج میکند. این فرآیند دقیقاً بر پایه همان اصول فشار و خلأ است، اما با مدیریت هوشمندانه جریان دو فازی.

در لحظات ابتدایی راهاندازی پمپ خودمکش، فشار در خط مکش بهطور پیوسته در حال نوسان است. پمپ با چرخش پروانه، فشار را کاهش میدهد، اما بهدلیل حضور هوا، این کاهش فشار بهصورت پایدار برقرار نمیشود. هر بار که مخلوط هوا و سیال از پمپ عبور میکند و بخشی از هوا جدا میشود، شرایط کمی بهبود مییابد. این بهبود تدریجی باعث میشود که فشار در ناحیه ورودی بهتدریج به سطحی برسد که بتواند ستون پیوستهای از سیال را نگه دارد. در این لحظه، پمپ وارد حالت پمپاژ عادی میشود. این توالی، نمونهای بارز از تعامل پیچیده میان فشار، خلأ و رفتار سیال در پمپ خودمکش است.

یکی از سوءتفاهمهای رایج این است که تصور میشود پمپ خودمکش میتواند در هر شرایطی خلأ لازم را ایجاد کند. در واقع، توانایی ایجاد خلأ به عوامل متعددی وابسته است: سرعت چرخش پمپ، طراحی پروانه، حجم محفظه داخلی، نشتیهای سیستم و حتی زبری سطح داخلی لولهها. کوچکترین نشتی در خط مکش میتواند هوای تازهای وارد سیستم کند و کل تعادل فشار را بر هم بزند. به همین دلیل است که در سیستمهای خودمکش، کیفیت نصب و آببندی خط مکش اهمیت حیاتی دارد. پمپ خودمکش میتواند هوا را مدیریت کند، اما نمیتواند با ورود مداوم و کنترلنشده هوا مقابله کند.

از دیدگاه تحلیلی، باید توجه داشت که مکش در پمپ خودمکش یک فرآیند گذراست، نه یک حالت دائمی. پمپ برای مدت کوتاهی در حالت مکش فعال کار میکند تا شرایط اولیه را فراهم کند، سپس وارد حالت پایدار میشود. در این حالت پایدار، اصول حاکم بر عملکرد پمپ تفاوت چندانی با پمپهای سانتریفیوژ معمولی ندارد. بنابراین، ارزیابی پمپ خودمکش باید هم حالت گذرا و هم حالت پایدار را در نظر بگیرد. بسیاری از اشتباهات طراحی زمانی رخ میدهد که تنها به یکی از این دو حالت توجه شود.

در سیستمهای واقعی، فشار و خلأ تنها به عملکرد پمپ محدود نمیشوند، بلکه به کل شبکه لولهکشی، اتصالات و حتی شرایط مخزن منبع بستگی دارند. بهعنوان مثال، اگر منبع سیال بسته باشد یا تهویه مناسبی نداشته باشد، کاهش فشار در خط مکش میتواند باعث ایجاد خلأ در منبع شود و جریان را مختل کند. این مسئله در مخازن بسته یا نیمهبسته بسیار مهم است. پمپ خودمکش در چنین شرایطی تنها زمانی میتواند عملکرد مناسبی داشته باشد که طراحی کل سیستم، از جمله تهویه مخزن، بهدرستی انجام شده باشد.

در نهایت، اصول فشار، خلأ و مکش در پمپ خودمکش نشان میدهند که این پمپ نه یک ابزار جادویی، بلکه یک تجسم عملی از قوانین فیزیک است. توانایی خودمکشی نتیجه استفاده هوشمندانه از فشار اتمسفر، مدیریت افتها و کنترل رفتار هواست. هرگونه اغراق یا سادهسازی بیش از حد این مفاهیم، منجر به برداشتهای نادرست و تصمیمهای اشتباه میشود. درک عمیق این اصول به مهندس و خریدار کمک میکند تا بدانند پمپ خودمکش چه کاری را میتواند انجام دهد و چه کاری را نه، و این آگاهی، پایهایترین گام در مسیر انتخاب و بهرهبرداری صحیح از این نوع پمپ است.

این بخش، زیربنای ورود به مباحث تخصصیتر فصل دوم محسوب میشود. در ادامه، بهصورت دقیقتر به نقش هوا در فرآیند خودمکشی، رفتار جریان دو فازی و چالشهای عملی ناشی از آن خواهیم پرداخت؛ جایی که تئوری فشار و خلأ بهطور کامل با واقعیتهای بهرهبرداری گره میخورد.

نقش هوا در فرآیند خودمکشی؛ از عامل اختلال تا عنصر تعیینکننده در طراحی و عملکرد پمپ

اگر بخواهیم تنها یک عامل را نام ببریم که بیشترین نقش را در تفاوت میان پمپهای خودمکش و پمپهای متعارف ایفا میکند، بیتردید آن عامل «هوا» است. هوا در مهندسی پمپاژ همواره بهعنوان یک مزاحم، دشمن یا عامل اختلال شناخته شده است؛ عاملی که حضورش در خط مکش میتواند سادهترین و قویترین پمپها را نیز از کار بیندازد. اما در پمپ خودمکش، هوا نهتنها نادیده گرفته نمیشود، بلکه بهعنوان یک واقعیت اجتنابناپذیر پذیرفته میشود و کل فلسفه طراحی پمپ بر اساس مدیریت، کنترل و در نهایت حذف تدریجی آن بنا شده است. درک نقش هوا در فرآیند خودمکشی، در واقع کلید فهم چرایی موفقیت یا شکست این نوع پمپها در شرایط واقعی است و بدون این درک، هیچ تحلیلی از عملکرد پمپ خودمکش کامل نخواهد بود.

در نخستین نگاه، هوا تنها یک گاز سبک و کمچگال به نظر میرسد که بهراحتی از سیستم خارج میشود، اما در عمل، حضور هوا در خط مکش پمپ پیامدهای پیچیدهای دارد. تفاوت بنیادی هوا با مایعات در قابلیت تراکمپذیری آن نهفته است. مایعات در شرایط معمول تقریباً غیرقابلتراکم هستند، به این معنا که کاهش فشار باعث کاهش حجم قابلتوجهی در آنها نمیشود. در مقابل، هوا بهراحتی متراکم میشود و میتواند حجم خود را بهطور قابلملاحظهای تغییر دهد. این ویژگی باعث میشود که وقتی هوا در خط مکش حضور دارد، انرژی مکانیکی پمپ بهجای ایجاد اختلاف فشار مؤثر برای حرکت سیال، صرف فشردهسازی هوا شود. نتیجه این فرآیند، ناتوانی پمپ در ایجاد جریان پایدار سیال است؛ مشکلی که پمپهای معمولی هرگز برای حل آن طراحی نشدهاند.

در پمپهای غیرخودمکش، حضور حتی مقدار کمی هوا میتواند ستون سیال را قطع کند و باعث شود که فشار لازم برای بالا آمدن مایع شکل نگیرد. این پمپها بر این فرض طراحی شدهاند که خط مکش همیشه پر از سیال باشد و هوا تنها بهعنوان یک حالت گذرا و ناخواسته در نظر گرفته میشود. اما واقعیت میدان، بهویژه در کاربردهای کشاورزی، عمرانی، فاضلابی و سیار، با این فرض فاصله زیادی دارد. در این کاربردها، هوا بهطور مداوم یا متناوب وارد سیستم میشود؛ چه از طریق نشتیها، چه بهدلیل تغییر سطح سیال و چه بهواسطه طراحی باز مخازن. پمپ خودمکش دقیقاً برای مواجهه با همین واقعیت طراحی شده است.

در فرآیند خودمکشی، هوا نقشی دوگانه ایفا میکند. از یکسو، حضور هوا مانع اصلی ایجاد مکش پایدار است و باید از سیستم خارج شود. از سوی دیگر، همین هواست که رفتار گذرای پمپ را تعریف میکند و طراحی داخلی پمپ را شکل میدهد. پمپ خودمکش در لحظه راهاندازی، عملاً وارد یک حالت جریان دو فازی میشود؛ حالتی که در آن هوا و سیال بهطور همزمان در حال حرکت هستند. این جریان دو فازی، از نظر هیدرولیکی بسیار پیچیدهتر از جریان تکفازی سیال است و با پدیدههایی مانند جدایش فاز، نوسان فشار، تغییرات شدید سرعت و افتهای غیرخطی همراه است.

در این مرحله، نقش محفظههای داخلی پمپ خودمکش اهمیت حیاتی پیدا میکند. طراحی این محفظهها بهگونهای است که مخلوط هوا و سیال پس از عبور از پروانه، وارد ناحیهای میشود که شرایط برای جدایش تدریجی هوا فراهم است. کاهش سرعت جریان، تغییر جهت ناگهانی و افزایش سطح تماس، همگی عواملی هستند که به جدا شدن هوا از سیال کمک میکنند. هوای جداشده از سیستم خارج میشود و سیال باقیمانده دوباره به چرخه بازمیگردد. این فرآیند بارها و بارها تکرار میشود تا زمانی که حجم هوای موجود در خط مکش به حدی کاهش یابد که ستون پیوسته سیال شکل بگیرد.

نکته مهم در اینجا این است که هوا بهصورت ناگهانی یا یکباره از سیستم خارج نمیشود. برخلاف تصور برخی کاربران، خودمکشی یک فرآیند تدریجی است که به زمان نیاز دارد. مدتزمان این فرآیند به عوامل متعددی بستگی دارد: طول و قطر خط مکش، حجم هوای موجود، سرعت چرخش پمپ، طراحی محفظه داخلی و حتی دمای سیال. هرچه حجم هوا بیشتر باشد یا مسیر مکش طولانیتر باشد، زمان خودمکشی افزایش مییابد. این موضوع باید در طراحی سیستم و انتخاب پمپ لحاظ شود، زیرا انتظارات غیرواقعی از سرعت راهاندازی میتواند به برداشتهای نادرست از عملکرد پمپ منجر شود.

یکی از چالشهای مهم در مدیریت هوا، ورود مداوم آن به سیستم است. پمپ خودمکش میتواند هوا را از سیستم خارج کند، اما این توانایی نامحدود نیست. اگر هوا بهطور پیوسته و بیش از ظرفیت طراحی پمپ وارد خط مکش شود، فرآیند خودمکشی هرگز کامل نخواهد شد. در چنین شرایطی، پمپ در یک حالت ناپایدار باقی میماند که نه کاملاً خشک است و نه وارد پمپاژ پایدار میشود. این وضعیت میتواند باعث افزایش لرزش، کاهش شدید راندمان، افزایش دما و در نهایت آسیب به اجزای داخلی پمپ شود. بنابراین، نقش هوا در عملکرد پمپ خودمکش تنها به طراحی پمپ محدود نمیشود، بلکه به کیفیت نصب، آببندی و طراحی کل سیستم نیز وابسته است.

از منظر مهندسی، هوا در خط مکش میتواند به دو صورت حضور داشته باشد: هوای محبوس و هوای ورودی. هوای محبوس، هوایی است که در لحظه راهاندازی در خط مکش وجود دارد و هدف پمپ خودمکش تخلیه آن است. هوای ورودی، هوایی است که در حین کار بهطور مداوم وارد سیستم میشود، معمولاً بهدلیل نشتیها یا طراحی نامناسب. پمپ خودمکش برای مقابله با نوع اول طراحی شده است، اما نوع دوم میتواند عملکرد آن را بهشدت مختل کند. تفکیک این دو مفهوم برای عیبیابی و بهینهسازی عملکرد سیستم بسیار مهم است.

نقش هوا همچنین در ارتباط مستقیم با پدیدههای مخربی مانند کاویتاسیون قرار دارد. زمانی که فشار در ناحیه ورودی پمپ بیش از حد کاهش یابد، حبابهای بخار تشکیل میشوند. حضور هوا میتواند این پدیده را تشدید کند، زیرا حبابهای هوا میتوانند بهعنوان هستههای اولیه تشکیل حبابهای بخار عمل کنند. در پمپهای خودمکش، کنترل فشار و مدیریت هوا باید بهگونهای انجام شود که خطر کاویتاسیون به حداقل برسد. این موضوع اهمیت انتخاب صحیح پمپ، محدود کردن ارتفاع مکش و طراحی مناسب خط مکش را دوچندان میکند.

از دیدگاه بهرهبرداری، درک نقش هوا به اپراتور کمک میکند تا رفتار پمپ خودمکش را بهتر تفسیر کند. صداهای غیرعادی، نوسانات دبی، لرزش یا تأخیر در رسیدن به حالت پایدار، همگی میتوانند نشانههایی از حضور بیش از حد هوا در سیستم باشند. در بسیاری از موارد، این نشانهها به اشتباه به خرابی پمپ نسبت داده میشوند، در حالی که ریشه اصلی مشکل در طراحی یا نصب خط مکش است. پمپ خودمکش ابزار مدیریت هواست، اما جایگزین طراحی اصولی سیستم نیست.

در نهایت، باید تأکید کرد که هوا در پمپ خودمکش نه یک استثنا، بلکه بخشی از سناریوی طراحی است. این پمپها برای جهانی طراحی شدهاند که در آن شرایط ایدهآل وجود ندارد و هوا همواره بهعنوان یک متغیر مزاحم حضور دارد. موفقیت پمپ خودمکش در گرو پذیرش این واقعیت و مدیریت هوشمندانه آن است. هرچه طراح، خریدار و بهرهبردار درک دقیقتری از نقش هوا داشته باشند، احتمال دستیابی به عملکرد پایدار و قابلاعتماد بیشتر خواهد بود.

این بخش نشان میدهد که خودمکشی تنها یک ویژگی مکانیکی نیست، بلکه نتیجه تعامل پیچیده میان گاز و مایع، فشار و خلأ، و طراحی و بهرهبرداری است. در ادامه فصل دوم، بهصورت دقیقتر به تحلیل رفتار سیال در مرحله راهاندازی پمپ خودمکش خواهیم پرداخت؛ جایی که نقش هوا، فشار و طراحی داخلی پمپ بهطور همزمان و عملی خود را نشان میدهند.

تحلیل رفتار سیال در مرحله راهاندازی پمپ خودمکش؛ گذار پیچیده از آشفتگی اولیه تا پایداری هیدرولیکی

مرحلههگاه واقعی شناخت پمپ خودمکش، نه در زمان عملکرد پایدار آن، بلکه دقیقاً در مرحله راهاندازی نهفته است؛ مرحلهای که در آن، همه مفاهیم نظری فشار، خلأ، هوا، سیال، طراحی داخلی و محدودیتهای فیزیکی بهصورت همزمان و اغلب ناپایدار با یکدیگر برخورد میکنند. بسیاری از قضاوتها درباره «خوب یا بد بودن» یک پمپ خودمکش، دقیقاً در همین چند ده ثانیه یا چند دقیقه ابتدایی شکل میگیرد، در حالی که این بازه زمانی کوتاه، پیچیدهترین و حساسترین بخش عملکرد پمپ است. در این مرحله، پمپ نه شبیه یک پمپ سانتریفیوژ عادی رفتار میکند و نه هنوز به نقطه عملکرد اسمی خود رسیده است؛ بلکه در حال عبور از یک وضعیت گذرا، ناپایدار و چندفازی است که تحلیل آن بدون درک عمیق رفتار سیال ممکن نیست.

در لحظهای که پمپ خودمکش روشن میشود، شرایط هیدرولیکی سیستم معمولاً در بدترین حالت ممکن قرار دارد. خط مکش غالباً پر از هواست، سیال در پایینترین نقطه قرار دارد، فشار در ورودی پمپ به فشار اتمسفر نزدیک است و هیچ ستون پیوستهای از مایع برای انتقال انرژی وجود ندارد. برخلاف پمپهای غیرخودمکش که در چنین شرایطی عملاً ناتوان هستند، پمپ خودمکش دقیقاً برای همین سناریو طراحی شده است. اما این به معنای شروع فوری پمپاژ نیست؛ بلکه آغاز یک فرآیند تدریجی و پرنوسان است که باید بهدرستی درک شود.

در ثانیههای ابتدایی راهاندازی، پروانه پمپ شروع به چرخش میکند و انرژی مکانیکی موتور به سیال موجود در محفظه داخلی پمپ منتقل میشود. این سیال معمولاً همان حجم ذخیرهشدهای است که از آخرین توقف پمپ باقی مانده یا در مرحله آمادهسازی اولیه در پمپ نگه داشته شده است. این سیال در تماس مستقیم با هوا قرار دارد و بهمحض شروع چرخش، وارد یک وضعیت آشفتگی شدید میشود. در این لحظه، آنچه در داخل پمپ جریان دارد، نه آب خالص است و نه هوا، بلکه مخلوطی ناپایدار از مایع، گاز و گاهی بخار است که رفتار آن بهشدت غیرخطی و غیرقابلپیشبینی است.

رفتار سیال در این مرحله بهطور کامل با فرضیات جریان پایدار تفاوت دارد. سرعتها بهصورت موضعی تغییر میکنند، فشار در نقاط مختلف پمپ نوسان دارد و جدایش فاز بهطور مداوم رخ میدهد. سیال ذخیرهشده با هوا مخلوط میشود، به سمت خروجی رانده میشود و در مسیر خروج، به دلیل کاهش سرعت و تغییر جهت، بخشی از هوا از آن جدا میگردد. این جداشدن، یک فرآیند پیوسته و تدریجی است و بهشدت به طراحی داخلی پمپ وابسته است. هرچه طراحی مسیر جریان هوشمندانهتر باشد، این جدایش سریعتر و مؤثرتر انجام میشود.

در همین مرحله، بسیاری از پدیدههایی که از نظر بهرهبردار بهعنوان «رفتار غیرعادی پمپ» تلقی میشوند، کاملاً طبیعی هستند. صداهای ناپایدار، لرزشهای مقطعی، تغییرات ناگهانی در دبی خروجی و حتی قطع و وصل شدن لحظهای جریان، همگی نشانههای عبور پمپ از وضعیت گذرا هستند. این رفتارها، اگر در محدوده زمانی معقول رخ دهند، نهتنها نشانه خرابی نیستند، بلکه نشان میدهند پمپ در حال انجام فرآیند خودمکشی است. مشکل زمانی آغاز میشود که این وضعیت گذرا بیش از حد طولانی شود یا هرگز به حالت پایدار ختم نشود؛ در این صورت، باید به دنبال نقص در سیستم یا انتخاب نامناسب پمپ بود.

در ادامه راهاندازی، با هر چرخه عبور مخلوط هوا–سیال، حجم هوای موجود در خط مکش کاهش مییابد. این کاهش هوا باعث میشود که ستون سیال در خط مکش بهتدریج بلندتر شود و فشار در ورودی پمپ کاهش مؤثرتری پیدا کند. این مرحله را میتوان «مرحله تقویت تدریجی مکش» نامید. در این بازه، رفتار سیال هنوز ناپایدار است، اما روند کلی آن به سمت پایداری حرکت میکند. نوسانات فشار کمتر میشود، جدایش هوا مؤثرتر صورت میگیرد و سهم سیال مایع در مخلوط افزایش مییابد.

یکی از نکات بسیار مهم در تحلیل رفتار سیال در این مرحله، نقش افتهای سیستم است. هر زانویی، هر اتصال، هر کاهش یا افزایش قطر در خط مکش، بهصورت مستقیم بر سرعت تخلیه هوا و رسیدن به حالت پایدار اثر میگذارد. در سیستمهایی که خط مکش طولانی، پرپیچوخم یا دارای قطر نامناسب است، فرآیند خودمکشی میتواند بهشدت طولانی شود. در چنین شرایطی، پمپ ممکن است مدت زیادی در وضعیت ناپایدار کار کند و این امر فشار حرارتی و مکانیکی قابلتوجهی به اجزای داخلی وارد میکند. بنابراین، رفتار سیال در مرحله راهاندازی را نمیتوان مستقل از طراحی کل سیستم تحلیل کرد.

با نزدیک شدن سیستم به حالت پر شدن کامل خط مکش، یک نقطه بحرانی رخ میدهد؛ نقطهای که در آن، ستون سیال تقریباً پیوسته میشود و فشار در ورودی پمپ به سطحی میرسد که امکان پمپاژ پایدار فراهم میشود. این گذار، اغلب بهصورت ناگهانی از دید بهرهبردار احساس میشود: صدای پمپ تغییر میکند، جریان خروجی یکنواختتر میشود و لرزش کاهش مییابد. از منظر مهندسی، این لحظه نشاندهنده پایان مرحله گذرا و ورود به حالت عملکرد عادی است. پس از این نقطه، رفتار سیال در داخل پمپ به قوانین آشنای پمپهای سانتریفیوژ نزدیک میشود و منحنیهای عملکرد معنا پیدا میکنند.

نکته بسیار مهم این است که پمپ خودمکش ممکن است در طول عمر کاری خود بارها و بارها این مرحله راهاندازی را تجربه کند، نهفقط در اولین روشن شدن. هر بار که هوا وارد خط مکش شود یا سطح سیال کاهش یابد، پمپ ناچار است دوباره وارد فرآیند خودمکشی شود. بنابراین، طراحی پمپ و سیستم باید بهگونهای باشد که این گذارهای مکرر بدون آسیب و با حداقل تنش انجام شوند. پمپهایی که تنها برای یک بار خودمکشی طراحی شدهاند، در کاربردهای واقعی دوام نخواهند آورد.

از منظر انرژی، مرحله راهاندازی یکی از پرهزینهترین مراحل عملکرد پمپ خودمکش است. در این بازه، راندمان بسیار پایین است و بخش بزرگی از انرژی صرف جابهجایی هوا و ایجاد آشفتگی میشود. این واقعیت، اهمیت انتخاب توان موتور مناسب و در نظر گرفتن ضریب اطمینان کافی را نشان میدهد. موتوری که تنها بر اساس نقطه عملکرد پایدار انتخاب شده باشد، ممکن است در مرحله راهاندازی تحت بار نامناسب قرار گیرد و دچار اضافهبار یا گرمشدن بیش از حد شود.

از دیدگاه عیبیابی، تحلیل رفتار سیال در مرحله راهاندازی ابزار بسیار قدرتمندی در اختیار مهندس و تکنسین قرار میدهد. اگر پمپ هرگز به حالت پایدار نمیرسد، یا اگر زمان خودمکشی بهطور غیرمعمول طولانی است، یا اگر نوسانات شدید و مداوم وجود دارد، همه اینها نشانههایی هستند که باید در چارچوب همین تحلیل بررسی شوند. اغلب اوقات، مشکل نه در خود پمپ، بلکه در طراحی خط مکش، نشتیها، یا شرایط منبع سیال نهفته است.

در جمعبندی این بخش میتوان گفت مرحله راهاندازی پمپ خودمکش، قلب تپنده عملکرد آن است؛ مرحلهای که در آن، رفتار سیال از حالت آشوبناک و چندفازی به جریان پایدار و قابلکنترل گذار میکند. این گذار، نه تصادفی است و نه تضمینشده، بلکه نتیجه تعامل دقیق میان طراحی پمپ، شرایط سیستم و قوانین فیزیکی است. هرچه این تعامل بهتر درک شود، احتمال دستیابی به عملکرد پایدار، عمر طولانیتر پمپ و بهرهبرداری کمهزینهتر بیشتر خواهد بود.

این تحلیل، زمینهای ضروری برای ورود به بخش بعدی فصل دوم فراهم میکند؛ جایی که بهصورت گامبهگام چرخه کامل مکش، تخلیه هوا و پمپاژ سیال در پمپ خودمکش را بررسی خواهیم کرد و این رفتارهای گذرا را در قالب یک فرآیند منسجم و قابلتحلیل قرار خواهیم داد.

چرخه کامل مکش، تخلیه هوا و پمپاژ سیال در پمپ خودمکش؛ کالبدشکافی یک فرآیند پیوسته اما چندمرحلهای

چرخه عملکرد پمپ خودمکش را نمیتوان بهدرستی درک کرد مگر آنکه آن را نه بهعنوان یک «عمل واحد»، بلکه بهعنوان یک فرآیند پیوسته اما چندمرحلهای تحلیل کنیم؛ فرآیندی که از لحظه روشن شدن موتور آغاز میشود، از چندین وضعیت گذرا و ناپایدار عبور میکند و در نهایت به یک حالت پایدار هیدرولیکی میرسد. این چرخه، ستون فقرات عملکرد پمپ خودمکش است و تفاوت بنیادین آن با سایر انواع پمپها دقیقاً در همینجا شکل میگیرد. بسیاری از سوءبرداشتها در مورد تواناییها یا محدودیتهای پمپ خودمکش ناشی از آن است که این چرخه بهصورت ناقص یا سادهانگارانه درک میشود، در حالی که هر مرحله از آن دارای منطق فیزیکی مستقل و نقش تعیینکننده در نتیجه نهایی است.

در آغاز چرخه، پمپ خودمکش در شرایطی شروع به کار میکند که از دیدگاه یک پمپ سانتریفیوژ معمولی، بدترین سناریوی ممکن محسوب میشود. خط مکش پر از هواست، ستون سیال پیوستهای وجود ندارد، و فشار در ورودی پمپ تقریباً برابر با فشار اتمسفر است. در این وضعیت، روشن شدن موتور بههیچوجه به معنای شروع پمپاژ سیال نیست. آنچه در این لحظه اتفاق میافتد، آغاز مرحلهای است که میتوان آن را «مرحله فعالسازی چرخه خودمکشی» نامید. در این مرحله، انرژی مکانیکی موتور صرف به حرکت درآوردن سیال ذخیرهشده در محفظه داخلی پمپ میشود؛ سیالی که نقش کلیدی در شروع فرآیند دارد و بدون آن، چرخه اساساً شکل نمیگیرد.

مرحله دوم چرخه، مرحلهای است که در آن مخلوط هوا و سیال شکل میگیرد. سیال ذخیرهشده با هوای موجود در خط مکش تماس پیدا میکند و بهواسطه چرخش پروانه، وارد جریان میشود. این جریان نه یکنواخت است و نه پایدار؛ بلکه بهشدت آشفته، ناپایدار و چندفازی است. در این مرحله، پمپ عملاً در حال انجام کاری متفاوت از پمپاژ معمولی است. هدف اصلی نه انتقال حجم مشخصی از سیال، بلکه جابهجایی هوا و آمادهسازی شرایط برای تشکیل ستون سیال است. در این بازه، رفتار پمپ از نظر دبی، فشار و صدا کاملاً غیرخطی است و نمیتوان آن را با منحنیهای استاندارد عملکرد تفسیر کرد.

با حرکت این مخلوط به سمت خروجی پمپ، چرخه وارد مرحله سوم میشود؛ مرحلهای که میتوان آن را «جداسازی تدریجی هوا» نامید. در این بخش از چرخه، طراحی داخلی پمپ نقش تعیینکنندهای ایفا میکند. کاهش سرعت جریان، تغییر جهت ناگهانی، افزایش سطح تماس و استفاده از محفظههای خاص باعث میشود که هوا از سیال جدا شود. هوای جداشده از مسیر خروجی سیستم خارج میشود، در حالی که سیال باقیمانده به مسیر داخلی بازمیگردد. این بازگشت سیال، اساس تداوم چرخه است، زیرا بدون آن، حجم سیال در دسترس برای ادامه فرآیند کاهش مییابد و چرخه ناتمام میماند.

در مرحله چهارم، چرخه وارد فاز «تقویت مکش» میشود. با هر بار تکرار فرآیند جداسازی هوا، حجم هوای موجود در خط مکش کاهش مییابد و در نتیجه، ستون سیال در این خط بهتدریج بلندتر میشود. این افزایش طول ستون سیال به معنای افزایش نیروی ناشی از فشار اتمسفر است که سیال را به سمت پمپ هل میدهد. در این مرحله، فشار در ورودی پمپ کاهش مؤثرتری پیدا میکند و شرایط برای عبور از حالت صرفاً انتقال هوا به حالت انتقال سیال فراهم میشود. این گذار معمولاً تدریجی است، اما در برخی شرایط میتواند بهصورت نسبتاً ناگهانی رخ دهد.

مرحله پنجم چرخه، نقطه بحرانی عملکرد پمپ خودمکش است؛ نقطهای که در آن، ستون سیال در خط مکش تقریباً پیوسته میشود. در این لحظه، پمپ برای نخستین بار قادر است اختلاف فشار پایدار و مؤثری ایجاد کند که جریان سیال را بهطور مداوم حفظ کند. از دید بهرهبردار، این مرحله اغلب با تغییر محسوس در صدای پمپ، کاهش لرزش و یکنواخت شدن جریان خروجی همراه است. از دید مهندسی، این نقطه نشاندهنده پایان فرآیند خودمکشی و آغاز پمپاژ عادی است. با این حال، چرخه هنوز به پایان نرسیده است، زیرا پایداری این وضعیت باید تثبیت شود.

در مرحله ششم، چرخه وارد فاز «تثبیت عملکرد» میشود. در این مرحله، پمپ خودمکش رفتار هیدرولیکی نزدیکتری به یک پمپ سانتریفیوژ معمولی پیدا میکند. جریان تکفازی غالب میشود، منحنیهای عملکرد معنا پیدا میکنند و راندمان افزایش مییابد. اما تفاوت مهم اینجاست که پمپ همچنان آماده بازگشت به مراحل قبلی چرخه است. اگر در این وضعیت هوا به هر دلیل وارد خط مکش شود، چرخه میتواند بهصورت خودکار و بدون دخالت اپراتور دوباره فعال شود. این قابلیت بازگشتپذیری، یکی از ویژگیهای کلیدی پمپ خودمکش است که آن را برای شرایط متغیر و ناپایدار مناسب میسازد.

یکی از نکات بسیار مهم در تحلیل چرخه کامل عملکرد پمپ خودمکش این است که این چرخه همیشه بهصورت کامل و ایدهآل طی نمیشود. در برخی سیستمها، بهدلیل طراحی نامناسب خط مکش، نشتیها یا انتخاب نادرست پمپ، چرخه ممکن است در یکی از مراحل متوقف شود. برای مثال، اگر هوا بهطور مداوم وارد سیستم شود، مرحله جداسازی هوا هرگز بهطور کامل انجام نمیشود و پمپ در یک وضعیت ناپایدار باقی میماند. در چنین شرایطی، پمپ ممکن است ظاهراً کار کند، اما هرگز به پمپاژ پایدار و راندمان مناسب نرسد. شناخت این حالتهای ناقص چرخه برای عیبیابی بسیار حیاتی است.

از منظر طراحی سیستم، چرخه خودمکشی باید بهعنوان بخشی از فرآیند عادی عملکرد پمپ در نظر گرفته شود، نه یک حالت استثنایی. این بدان معناست که موتور، آببندها، یاتاقانها و سایر اجزای مکانیکی باید توان تحمل تنشهای ناشی از این چرخههای گذرا را داشته باشند. پمپهایی که تنها برای یک بار خودمکشی طراحی شدهاند، در کاربردهای واقعی که چرخه بارها تکرار میشود، دچار استهلاک زودهنگام خواهند شد. بنابراین، چرخه کامل خودمکشی باید در انتخاب پمپ، بهویژه برای کاربردهای صنعتی و دائمی، بهصورت جدی لحاظ شود.

از دیدگاه بهرهبرداری، درک این چرخه به اپراتور کمک میکند تا رفتار پمپ را بهدرستی تفسیر کند و تصمیمهای منطقیتری بگیرد. برای مثال، قطع کردن پمپ در میانه فرآیند خودمکشی به این تصور که «پمپ درست کار نمیکند» میتواند در واقع مانع رسیدن سیستم به حالت پایدار شود. در مقابل، آگاهی از زمان منطقی لازم برای طی شدن چرخه، به اپراتور اجازه میدهد تا بین رفتار طبیعی پمپ و نشانههای واقعی خرابی تمایز قائل شود.

در نهایت، چرخه کامل مکش، تخلیه هوا و پمپاژ سیال در پمپ خودمکش را میتوان بهعنوان یک رقص پیچیده میان قوانین فیزیک و طراحی مهندسی توصیف کرد. هر مرحله از این چرخه بر پایه اصول مشخصی شکل میگیرد و موفقیت یا شکست آن به هماهنگی دقیق میان پمپ و سیستم بستگی دارد. پمپ خودمکش زمانی بهدرستی عمل میکند که این چرخه بدون وقفه، با زمانبندی منطقی و بدون تنشهای غیرضروری طی شود.

این بخش نشان میدهد که خودمکشی یک «وضعیت» نیست، بلکه یک «فرآیند» است؛ فرآیندی که باید بهطور کامل درک شود تا بتوان از پمپ خودمکش بهدرستی استفاده کرد. این درک، مقدمهای ضروری برای ورود به بخش بعدی فصل دوم است؛ بخشی که در آن بهطور تخصصی به محدودیتهای فیزیکی ارتفاع مکش و عوامل مؤثر بر آن خواهیم پرداخت و نشان خواهیم داد که این چرخه چگونه در نهایت به مرزهای غیرقابلعبور طبیعت میرسد.

محدودیتهای فیزیکی ارتفاع مکش در پمپ خودمکش؛ جایی که قوانین طبیعت مرز عملکرد را تعیین میکنند

بحث درباره ارتفاع مکش در پمپ خودمکش، نقطهای است که بسیاری از تصورات سادهانگارانه فرو میریزند و جای خود را به واقعیتهای سخت و تغییرناپذیر فیزیک میدهند. اگرچه پمپ خودمکش بهعنوان راهحلی هوشمندانه برای مدیریت هوا و تسهیل راهاندازی شناخته میشود، اما این پمپ نیز همچون هر تجهیز دیگری در دنیای مهندسی، تابع محدودیتهایی است که نه با طراحی بهتر بهطور کامل حذف میشوند و نه با افزایش توان موتور قابلدور زدن هستند. ارتفاع مکش، شاید مهمترین و در عین حال بدفهمترین این محدودیتهاست؛ مفهومی که در تبلیغات، مکالمات بازاری و حتی برخی مشخصات فنی، اغلب بهصورت اغراقآمیز یا ناقص مطرح میشود، در حالی که در واقع، ارتفاع مکش خط قرمزی است که طبیعت با دقتی بیرحمانه آن را ترسیم کرده است.

برای ورود دقیق به این بحث، باید بار دیگر به اصل بنیادین مکش بازگردیم. همانطور که پیشتر اشاره شد، پمپ سیال را بالا نمیکشد، بلکه با کاهش فشار در ناحیه ورودی، شرایطی ایجاد میکند که فشار اتمسفر سیال را به سمت پمپ هل دهد. بنابراین، حداکثر ارتفاع مکش، بهطور مستقیم به فشار اتمسفر وابسته است. در شرایط استاندارد سطح دریا، فشار اتمسفر معادل ستونی از آب با ارتفاع تقریبی ۱۰.۳ متر است. این عدد، سقف نظری مکش است؛ سقفی که حتی در شرایط کاملاً ایدهآل، بدون هیچ افتی، نمیتوان از آن فراتر رفت. پمپ خودمکش نیز از این قاعده مستثنی نیست و هر ادعایی مبنی بر مکش مؤثر از ارتفاعهای بیشتر، یا ناآگاهی از فیزیک است یا تفسیر نادرست از مفهوم مکش.

اما چرا در عمل، هیچگاه به این عدد نظری نزدیک نمیشویم؟ پاسخ این پرسش در مجموعهای از افتها و پدیدههای واقعی نهفته است که همگی بخشی جداییناپذیر از سیستمهای پمپاژ هستند. افت اصطکاکی در لولهها، اتصالات، زانوییها و شیرها، بخشی از انرژی فشار را مصرف میکند. نشتیهای کوچک اما مداوم در خط مکش، هوای تازهای وارد سیستم میکنند که باید تخلیه شود. زبری سطح داخلی لولهها، تغییرات قطر، و حتی نحوه قرارگیری لوله مکش نسبت به منبع سیال، همگی بر فشار مؤثر در ورودی پمپ اثر میگذارند. نتیجه این عوامل آن است که ارتفاع مکش عملی، حتی برای بهترین پمپهای خودمکش، معمولاً در محدوده ۶ تا ۸ متر قرار میگیرد و در بسیاری از کاربردهای واقعی، حتی کمتر از این مقدار است.

عامل تعیینکننده دیگر در محدودیت ارتفاع مکش، فشار بخار سیال است. هر مایع در دمای معین، فشاری دارد که در آن شروع به تبخیر میکند. اگر فشار موضعی سیال به زیر فشار بخار آن برسد، سیال بهجای باقیماندن در حالت مایع، حبابهای بخار تشکیل میدهد. این پدیده که کاویتاسیون نام دارد، یکی از مخربترین پدیدهها در پمپهاست. در پمپ خودمکش، کاهش فشار در ناحیه ورودی برای ایجاد مکش ضروری است، اما اگر این کاهش بیش از حد باشد، خطر کاویتاسیون بهطور جدی افزایش مییابد. به همین دلیل، حتی اگر از نظر تئوریک فشار اتمسفر اجازه مکش بیشتری بدهد، فشار بخار سیال مرز عملی را جلوتر میآورد.

دمای سیال نقش بسیار مهمی در این معادله ایفا میکند. با افزایش دما، فشار بخار سیال افزایش مییابد، به این معنا که سیال در فشار بالاتری تمایل به تبخیر دارد. در نتیجه، حاشیه ایمنی میان فشار ورودی پمپ و فشار بخار سیال کاهش مییابد. این مسئله باعث میشود که ارتفاع مکش مجاز در سیالات گرم بهمراتب کمتر از سیالات سرد باشد. در بسیاری از کاربردهای صنعتی، این موضوع بهدرستی در نظر گرفته نمیشود و پمپ خودمکش برای شرایطی انتخاب میشود که در عمل، ریسک کاویتاسیون در آنها بسیار بالاست. بنابراین، هر تحلیل واقعبینانهای از ارتفاع مکش باید دما را بهعنوان یک پارامتر کلیدی در نظر بگیرد.

ارتفاع از سطح دریا نیز یکی دیگر از عوامل تعیینکننده است که اغلب نادیده گرفته میشود. فشار اتمسفر با افزایش ارتفاع کاهش مییابد و این کاهش، مستقیماً سقف نظری مکش را پایین میآورد. پمپی که در سطح دریا قادر به مکش از ارتفاع ۷ متر است، ممکن است در ارتفاعات بالاتر، تنها بتواند از ۵ یا ۶ متر مکش انجام دهد. این موضوع در پروژههایی که در مناطق کوهستانی یا مرتفع اجرا میشوند، اهمیت ویژهای دارد. پمپ خودمکش در چنین شرایطی همچنان کار میکند، اما دامنه عملکرد آن محدودتر میشود و طراح باید این محدودیت را از ابتدا بپذیرد و در طراحی لحاظ کند.

نکته بسیار مهم در این بحث، تفاوت میان «ارتفاع مکش هندسی» و «ارتفاع مکش معادل» است. ارتفاع مکش هندسی، فاصله عمودی میان محور پمپ و سطح سیال در منبع است. اما ارتفاع مکش معادل، شامل این فاصله بهعلاوه تمام افتهای اصطکاکی و موضعی در خط مکش است. در بسیاری از پروژهها، تنها به ارتفاع هندسی توجه میشود و افتها نادیده گرفته میشوند، در حالی که از دیدگاه فیزیکی، پمپ تنها فشار معادل را حس میکند. این اشتباه محاسباتی یکی از رایجترین دلایل شکست پمپهای خودمکش در میدان است. پمپی که روی کاغذ برای مکش ۶ متر انتخاب شده، ممکن است در عمل با معادل ۸ یا ۹ متر مواجه شود و در نتیجه، هرگز به پایداری نرسد.

از منظر طراحی سیستم، محدودیت ارتفاع مکش پیامدهای مهمی دارد. یکی از این پیامدها، اهمیت محل نصب پمپ است. هرچه پمپ به منبع سیال نزدیکتر و پایینتر نصب شود، ارتفاع مکش کاهش مییابد و شرایط عملکرد بهبود پیدا میکند. به همین دلیل، در طراحیهای حرفهای، همواره توصیه میشود که پمپ تا حد امکان پایینتر از سطح سیال یا در نزدیکترین موقعیت ممکن نصب شود. پمپ خودمکش این انعطاف را ایجاد میکند که نصب در بالاتر از سطح سیال نیز امکانپذیر باشد، اما این امکان نباید بهعنوان مجوزی برای نادیده گرفتن اصول طراحی تلقی شود.

یکی دیگر از پیامدهای محدودیت ارتفاع مکش، تأثیر آن بر انتخاب قطر و طول لوله مکش است. لولههای باریک و طولانی افت اصطکاکی بیشتری ایجاد میکنند و عملاً ارتفاع مکش معادل را افزایش میدهند. در سیستمهای خودمکش، انتخاب قطر مناسب لوله مکش اهمیت دوچندان دارد، زیرا هر افت اضافی مستقیماً از حاشیه مکش قابلدستیابی کم میکند. در بسیاری از موارد، افزایش قطر لوله مکش یا کوتاه کردن مسیر آن، تأثیری بسیار بیشتر از تعویض پمپ با مدلی قویتر دارد.

از دیدگاه بهرهبرداری، درک محدودیتهای فیزیکی ارتفاع مکش به اپراتور کمک میکند تا انتظارات واقعبینانهای از پمپ داشته باشد. پمپ خودمکش نمیتواند قوانین طبیعت را نقض کند و هرگونه تلاش برای وادار کردن آن به مکش از ارتفاعهای غیرواقعی، تنها منجر به افزایش استهلاک، کاهش عمر مفید و در نهایت خرابی خواهد شد. این واقعیت باید در آموزش اپراتورها و دستورالعملهای بهرهبرداری بهروشنی بیان شود.

در نهایت، باید تأکید کرد که محدودیت ارتفاع مکش نه یک ضعف طراحی، بلکه بخشی جداییناپذیر از واقعیت فیزیکی است. پمپ خودمکش با مدیریت هوشمندانه هوا، دامنه عملکرد پمپ سانتریفیوژ را گسترش میدهد، اما این گسترش نیز مرز دارد. شناخت این مرز، شرط لازم برای استفاده موفق از پمپ خودمکش است. هر پروژهای که این مرز را نادیده بگیرد، دیر یا زود با پیامدهای آن مواجه خواهد شد.

این بخش نشان میدهد که خودمکشی، هرچند یک قابلیت ارزشمند است، اما تنها در چارچوب محدودیتهای مشخص معنا پیدا میکند. در ادامه فصل دوم، به بررسی تأثیر دما، فشار محیط و شرایط اقلیمی بر عملکرد پمپ خودمکش خواهیم پرداخت؛ عواملی که این محدودیتها را تشدید یا تعدیل میکنند و در عمل، تفاوت میان یک سیستم موفق و یک سیستم شکستخورده را رقم میزنند.

تأثیر دما، فشار محیط و شرایط اقلیمی بر عملکرد پمپ خودمکش؛ متغیرهای پنهان اما تعیینکننده